航空動力學報70周年校慶專刊

航空動力學報70周年校慶專刊

2022年 第37卷 第11期

航空動力學報70周年校慶專刊

氣固兩相流對燃氣-蒸汽彈射動力系統彎管結構影響的流熱固耦合數值研究

陳奇飛, 劉士傑, 陳樹偉, 梁國柱, 汪太琨

doi:10.13224/j.cnki.jasp.20220510

2022, 37(11):2668-2679

摘要

摘要

為了研究固體顆粒對彎管的影響😶,采用顆粒軌道模型計算彎管內氣固兩相流,並采用流熱固耦合來計算彎管結構在兩相流下的熱力響應,最後研究了固粒粒徑大小的影響🍼。結果表明🎧:固體顆粒在彎管外側靠近出口端的位置相對聚集,導致聚集處內壁面溫度提高約280 K🍇,塑性應變則提高約60%🙅🏼♂️,並且相應的局部疲勞壽命降低48%。粒徑會影響固粒聚集顆粒平均體積分數及聚集位置附近的壁面溫度、塑性應變。隨著顆粒尺寸的增大,聚集顆粒平均體積分數會先提高後降低🎧,導致聚集位置內壁溫度和塑性應變先增大後減小,局部疲勞壽命先減小後增大,當粒徑在8 µm左右時,這三個量達到極值🦸🏻♀️,依次為1042 K🧏🏻♂️、0.016697和244次循環壽命。

一種拓寬五孔壓力探針測量範圍的方法

郭君德, 馬宏偉, 範聰聰,贠迪

doi:10.13224/j.cnki.jasp.20220295

2022, 37(11)🍵:2659-2667

摘要

摘要

為了拓寬五孔壓力探針的角度測量範圍🧙🏽♀️,首先在低速風洞中進行探針校準,應用拓寬方法處理校準數據,對比不同校準系數定義下探針校準曲線特性及差異,並確定五孔壓力探針在低速流動中的測量範圍😪。在此基礎上,通過亞聲速風洞開展不同馬赫數下的適用性研究,評估該拓寬方法在可壓縮流動中的應用效果。最後在風洞中進行實際測量,分析該拓寬方法的誤差水平。結果表明:采用的校準系數定義可以使校準曲線在較寬的角度範圍內都具有良好的單調性和較高的計算精度;在低速情況下,五孔壓力探針在偏轉角 ±70°🏓、俯仰角 ±50°的測量範圍內均適用;在亞聲速情況下,可壓縮流動對俯仰角的負向測量範圍影響較大🚵🏻,但偏轉角的測量範圍仍可達到接近 ±70°。誤差分析結果表明🛍️,應用該拓寬方法測量的誤差水平整體較低⏳👹。該拓寬五孔壓力探針測量範圍的方法在一些氣流角變化較大的葉輪機械測試中具有很好的應用前景👂🏿。

葉型探針頭部對跨聲速渦輪葉柵流場的影響

張慶典, 馬宏偉, 楊益, 鐘亞飛

doi:10.13224/j.cnki.jasp.20220241

2022, 37(11):2647-2658

摘要

摘要

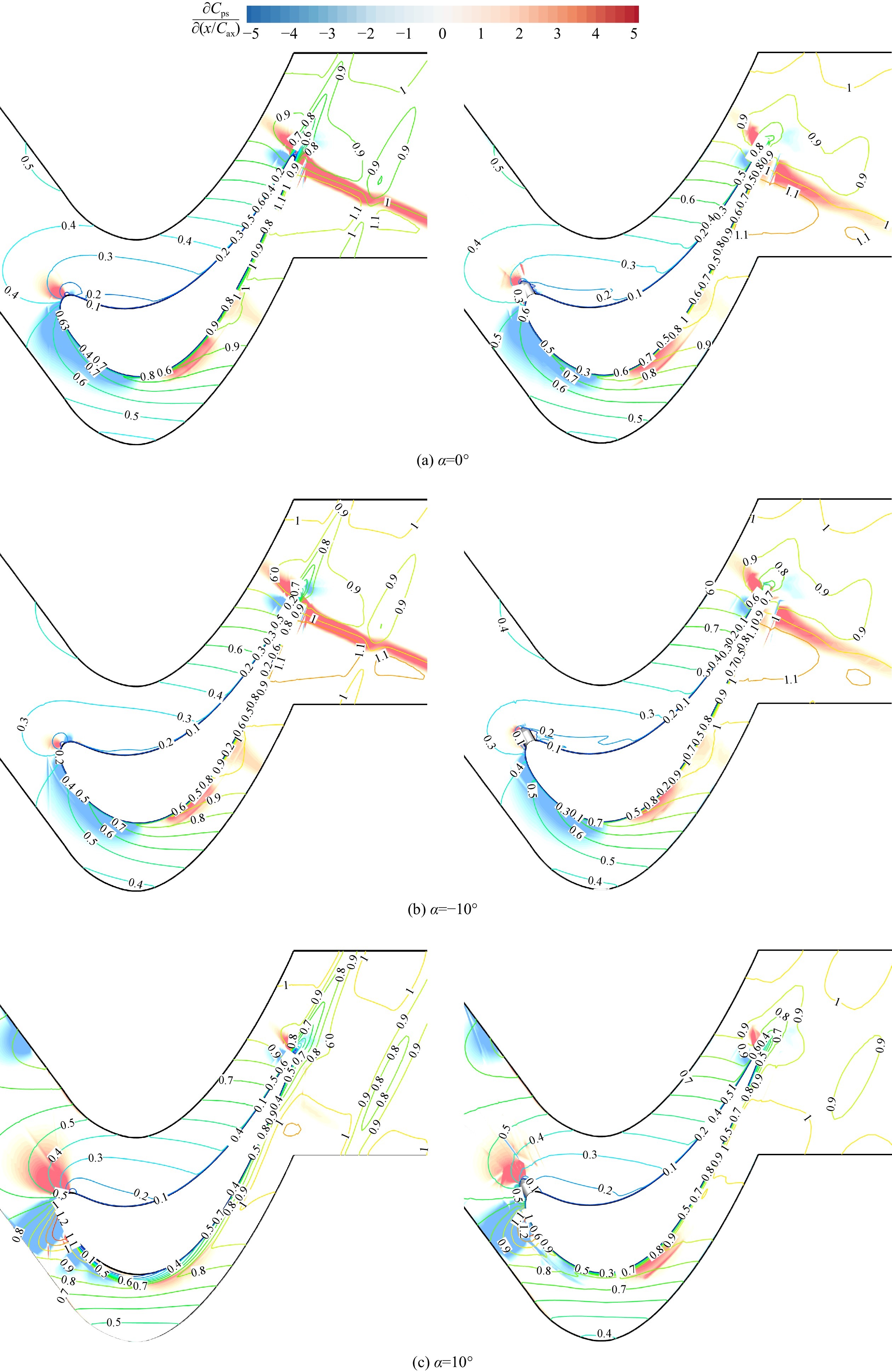

為探究葉型探針頭部對跨聲速渦輪葉柵流場的影響👨🚒,采用數值模擬的方法,對葉片前緣的不同葉高位置處裝有探頭的跨聲速渦輪葉柵流場進行了研究。分析了不同攻角下葉片負荷性能變化、流場的旋渦結構、流動損失以及探針的適用性🏇🏽。結果表明:葉型探針頭部影響了葉片加載性能,且影響效果受氣流攻角的變化明顯。氣流繞過探針頭部後形成較長的流向渦結構。在大的正攻角下葉片吸力面出現附著渦層,該附著渦層是帶有探針的葉片負荷性能下降的主要因素👩❤️👨🫁。葉型探針對葉柵通道各位置造成的損失占比沿流向逐漸減小💴,大攻角下葉型探針使柵後流場損失增加7.4%。安裝在展向不同位置處的探針都能在整個可調進氣攻角範圍內具有較好的適用性🥯。

壓氣機中間級轉子葉片強迫振動響應快速分析

韓樂, 王延榮, 魏大盛,楊唯超,李迪,鄒正平

doi:10.13224/j.cnki.jasp.20220314

2022, 37(11):2636-2646

摘要

摘要

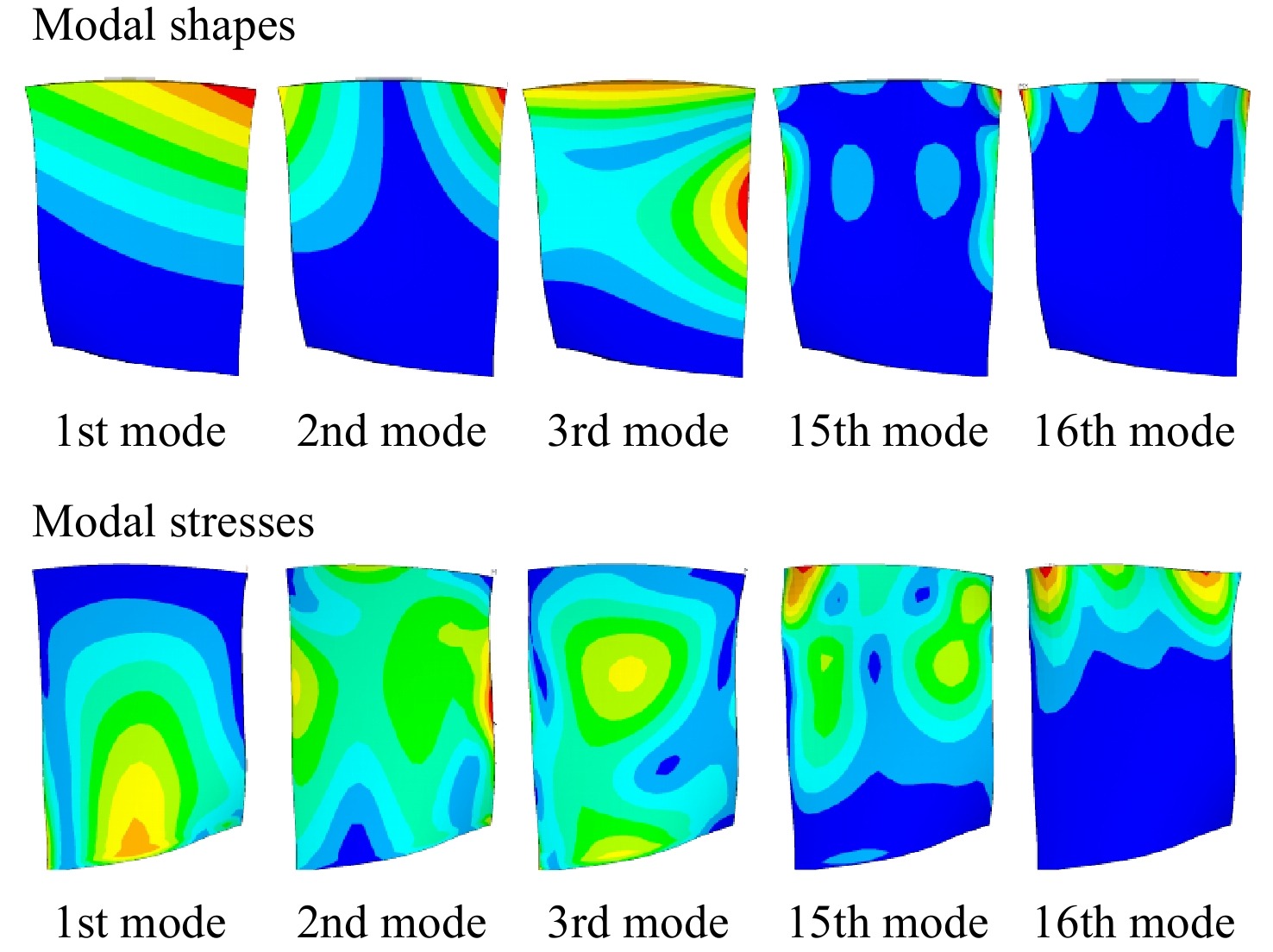

以多級壓氣機第二級轉子葉片為例,對其共振時的振動特征進行了快速分析。一方面通過進口邊界條件修正對壓氣機模型進行減縮,並結合諧波方法提高了非定常氣動力計算效率🫏⛽️,另一方面利用系統在模態空間的頻響關系和掃頻技術進一步提高了求解效率,特別是當工程上亟需開展非定常氣動力作用下的強迫振動響應分析時,可高效評估共振時葉片振動特征。結果表明:第二級轉子葉片主要受上遊靜子激勵,下遊靜子的勢擾動影響有限,在共振轉速附近易激起第15階模態共振,葉片尖區有較高的振動應力,經瞬態響應分析,在給定的阻尼和工況下🍟,所考查位置和方向的振動應力約71 MPa,利用掃頻等方式評估共振時非定常氣動力引起的轉子葉片振動應力約為92 MPa🍬👨🏿🔬。所形成的分析方法與流程有一定的普適性。

導葉非均勻布局對氣動激勵的影響

鄭赟, 崔健, 高慶哲, 金秀博

doi:10.13224/j.cnki.jasp.20220292

2022, 37(11):2627-2635

摘要

摘要

導葉非均勻布局是抑製下遊轉子葉片氣動激勵的重要方法👩🏽🎓,對半均分的非均勻布局既能以葉片數為設計參數也能以通道面積為設計參數。推導了對半均分布局下的氣動激勵理論解⚜️,比較了兩種設計方案的區別🕳🕺🏼;以某1.5級壓氣機為例,對比兩種非均勻方案下的氣動激勵特性,分析轉子葉片表面非定常氣動力的頻譜特性,探究激勵特性與通道面積的關系,揭示對半均分布局氣動激勵的分頻機理。結果表明:導葉葉排通道面積的變化導致氣動激勵分頻,氣動激勵具有一定傳播規律進而影響轉子葉片氣動響應幅值分布,兩種非均勻方案下氣動激勵的空間分布和頻域特征不同◻️,以通道面積為設計參數時能夠獲得準確的非均勻激勵模式。

支板尾流引起軸流壓氣機葉片失效的數值分析

羅楚威, 陳江, 徐寧, 王琦

doi: 10.13224/j.cnki.jasp.20220293

2022, 37(11)😎:2617-2626

摘要

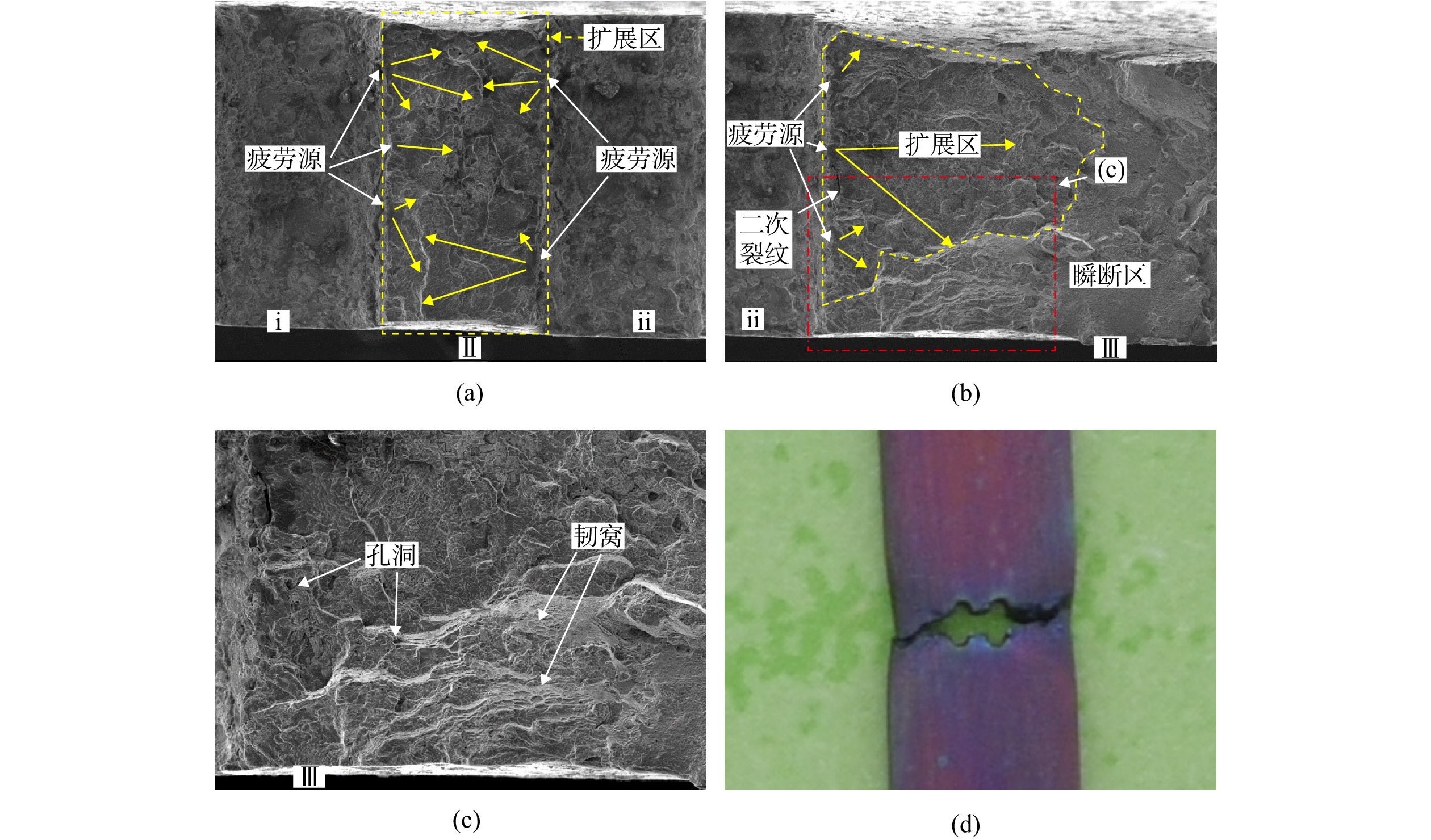

摘要

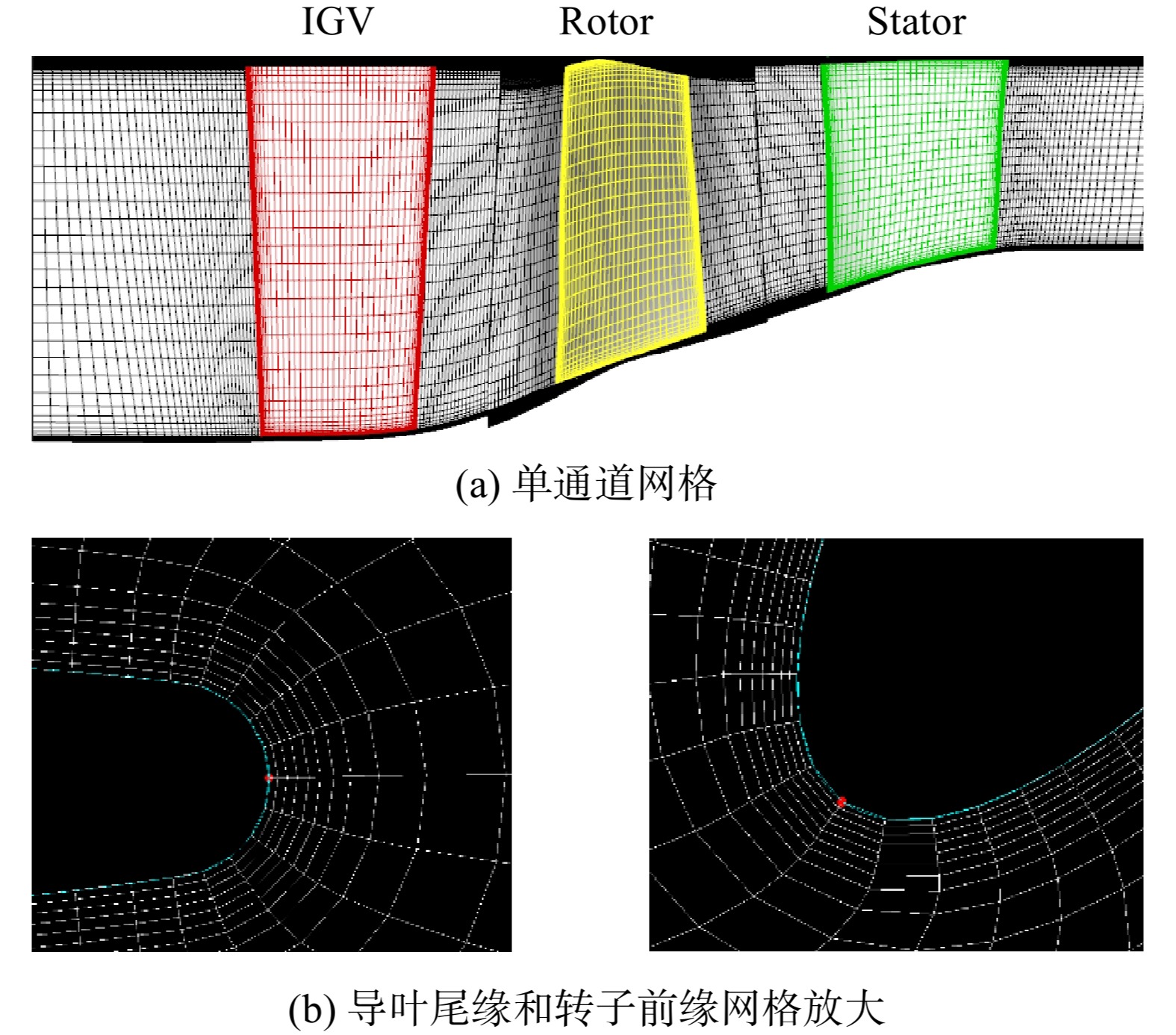

為探究某燃氣輪機壓氣機過渡段支板後方導葉發生疲勞失效的原因🤵🏼♀️,以帶支板過渡段及高壓壓氣機前1.5級為研究對象🧘🏽♂️,利用非定常數值模擬及單向流固耦合方法,分析支板對壓氣機非定常流場的影響及導葉的強迫響應特征,並通過疲勞強度實驗對分析結果進行了校核🧜🏽♀️🥜。結果表明:支板的存在使壓氣機設計點等熵效率下降3.6個百分點;支板尾緣交替脫落的渦使導葉進口攻角偏離設計值,造成氣動性能下降,葉表壓力脈動大幅增加😲;隨著導葉與支板周向距離增大,支板對導葉的影響先增大後迅速減小🤸🏼;支板脫落渦引起的擾動頻率比較分散💠,其低頻分量引起的低階共振是造成導葉疲勞失效的根本原因,其振動應力可達400 MPa🤖;數值計算與實驗結果吻合🧛♂️,證明了計算的可靠性。

航空發動機整機周向平均穩態仿真方法

金東海, 梁棟, 劉曉恒, 張健成, 王森, 周成華, 戴宇辰, 桂幸民

doi: 10.13224/j.cnki.jasp.20220279

2022, 37(11)🍪:2598-2616

摘要

摘要

自主發展了基於周向平均方法的航空發動機整機準三維數值仿真方法。基於Navier-Stokes方程,推導了周向平均的準三維通流模型控製方程,針對方程源項傳統模型的不足,提出了考慮葉型影響的無黏葉片力模型、基於機器學習的壓氣機展向分布損失模型和基於理論分析的周向不均勻性模型等,並完成了燃燒室的準三維建模🟠,最終實現了航空發動機整機準三維穩態仿真🌑。利用本文發展的整機周向平均穩態準三維仿真程序CAM完成了WP11渦噴發動機整機仿真🦁☞,並與俄羅斯S2程序AES-S2的仿真結果進行了對比分析🐴。結果表明,相比於俄羅斯S2程序AES-S2🉑,所發展的周向平均準三維仿真程序CAM仿真精度更高,在WP11整機準三維仿真的設計點計算結果對比中,CAM計算的渦輪流量的誤差比AES-S2的計算誤差小8%以上,發動機推力誤差小16%以上🧑🏽🏭;收斂性更好👩👩👧👦👱🏿,CAM計算的渦輪流量的振幅比AES-S2的計算結果的振幅小10%以上,CAM計算的發動機推力的振幅比AES-S2的計算結果的振幅小20%以上🍤。

基於蒙特卡羅法的五孔探針測量不確定度評定

馬宏偉, 李鑫, 趙國松

doi:10.13224/j.cnki.jasp.20220355

2022, 37(11)🗜:2587-2597

摘要

摘要

為對五孔探針的測量精度進行評定,發展了基於統計學的蒙特卡羅法(MCM)評定五孔探針測量不確定度的流程和方法,並對比了最大誤差限法和不確定度傳播律法(GUM)🛞,同時研究了抽樣數M對MCM評定結果的影響。該方法適用於無數學表達式的測量模型中,能考慮模型非線性的影響,概率密度函數(PDF)能更科學地表征輸入量的分布🤽🏽♀️,而不局限於正態分布。為了驗證該方法,將五孔探針在校準風洞中進行了校準和驗證。結果顯示,對於風洞實驗某測量點的靜壓,MCM提供的95%最短包含區間較GUM區間長度小11.1%,該差值占標準偏差的33.3%,表明利用MCM評估測量不確定度能引入復雜數據處理過程中非線性的影響⛹🏽,相比GUM評定方法具有一定的優勢。將MCM應用於葉柵柵後流場五孔探針測量結果不確定度評定💃,發現各參數的不確定度在整個測量截面內分布情況與誤差分布類似,在葉頂泄漏渦區域內測量不確定度較大,能避免相對靜壓無法表示的困境,同時能去除粗大誤差的影響👩🏼🦳。MCM本身的統計誤差可通過適當增加M來解決,需要綜合考慮計算機性能和時間成本。

測量耙對流量管面積積分法測量流量的影響

馬宏偉, 屈冬平, 張誌宏,李金原

doi:10.13224/j.cnki.jasp.20220432

2022, 37(11):2574-2586

摘要

摘要

對采用面積積分法測量航空發動機空氣流量的流量管三維流場進行數值模擬,分析不同雷諾數下測量耙測點徑向分布、軸向位置、測量耙尺寸、總壓耙及總溫耙和靜壓測點的相對位置等對面積積分法流量測量的影響。結果表明🧜🏼♂️:高精度的測量流量的面積積分法🚂,理論上要求測試布局能全面準確反映整個測量截面上的流場信息👩🏽,尤其是流量管環壁附面層內應盡可能多地布置測點。但太多的測點可能使測量耙數量過多🤱🏼、尺寸過大🤜🏿,這樣會對流量管內流場產生較大幹擾,反而降低流量測量精度🍻。在現行的等環面測點布置方案基礎上,適當減少主流區的測點,不會改變流量測量誤差,這樣能縮短測量耙的尺寸🚻,降低測量耙的堵塞比🦃,減少測量耙的氣動力💁🏽♀️,並明顯降低測試成本。但需要檢查等環面截短方案及流向測量截面位置在流量管全工況範圍內的適用性。測量截面越接近測量耙耙體,流量測量相對誤差越大🧔🏼♂️,測量耙的長度和高度對流量測量相對誤差影響較小,測量耙寬度對流量測量誤差影響較大。為減小流量管測量耙的堵塞比💂♀️,建議總壓耙布置在總溫耙上遊🧖🏽,靜壓和總壓測量截面應布置在同一軸向位置。總溫🧑🏼🦳、總壓測點的徑向布局和測點數,總溫👩🏼🎨、總壓測量耙及靜壓測量截面的軸向位置關系,都會直接影響面積積分法測量流量的誤差,在製定測量流量方案時,要格外重視各測量耙的測試布局。

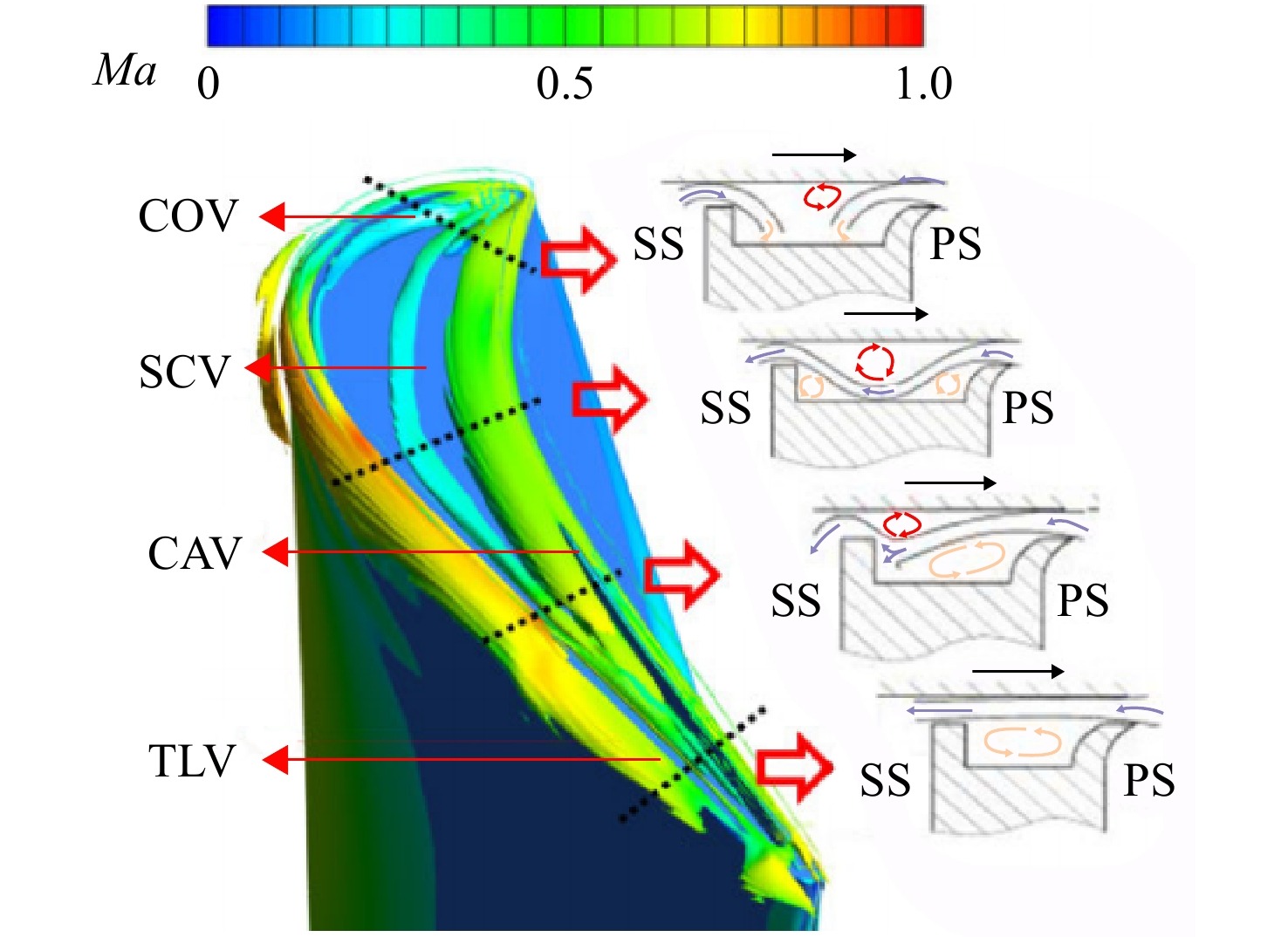

渦輪動葉凹槽葉尖流動傳熱機理及建模研究進展

鄒正平, 軒笠銘, 付超

doi: 10.13224/j.cnki.jasp.20220207

2022, 37(11):2560-2573

摘要

摘要

針對凹槽葉尖流動機理及組織方法,考慮冷卻的凹槽葉尖氣動與傳熱特征分析和凹槽葉尖泄漏流動的模化等相關工作的研究進展進行了簡要總結。已有的研究表明🛗:凹槽內部的流動對傳熱有明顯的影響✋🏽;凹槽內的冷卻氣與泄漏流動存在較強的相互作用↘️,合理的凹槽形狀和噴氣孔位置可以有效提升葉尖的氣動效率並降低熱負荷;葉尖的加工和氣動參數的不確定性會顯著影響凹槽葉尖性能;通過對凹槽內流動結構進行模化👩👦👦,得到的考慮噴氣的可壓縮條件下的凹槽葉尖性能預測模型經過了實驗和數值模擬的結果驗證,可以有效評估凹槽葉尖性能,並為工程設計提供參考。

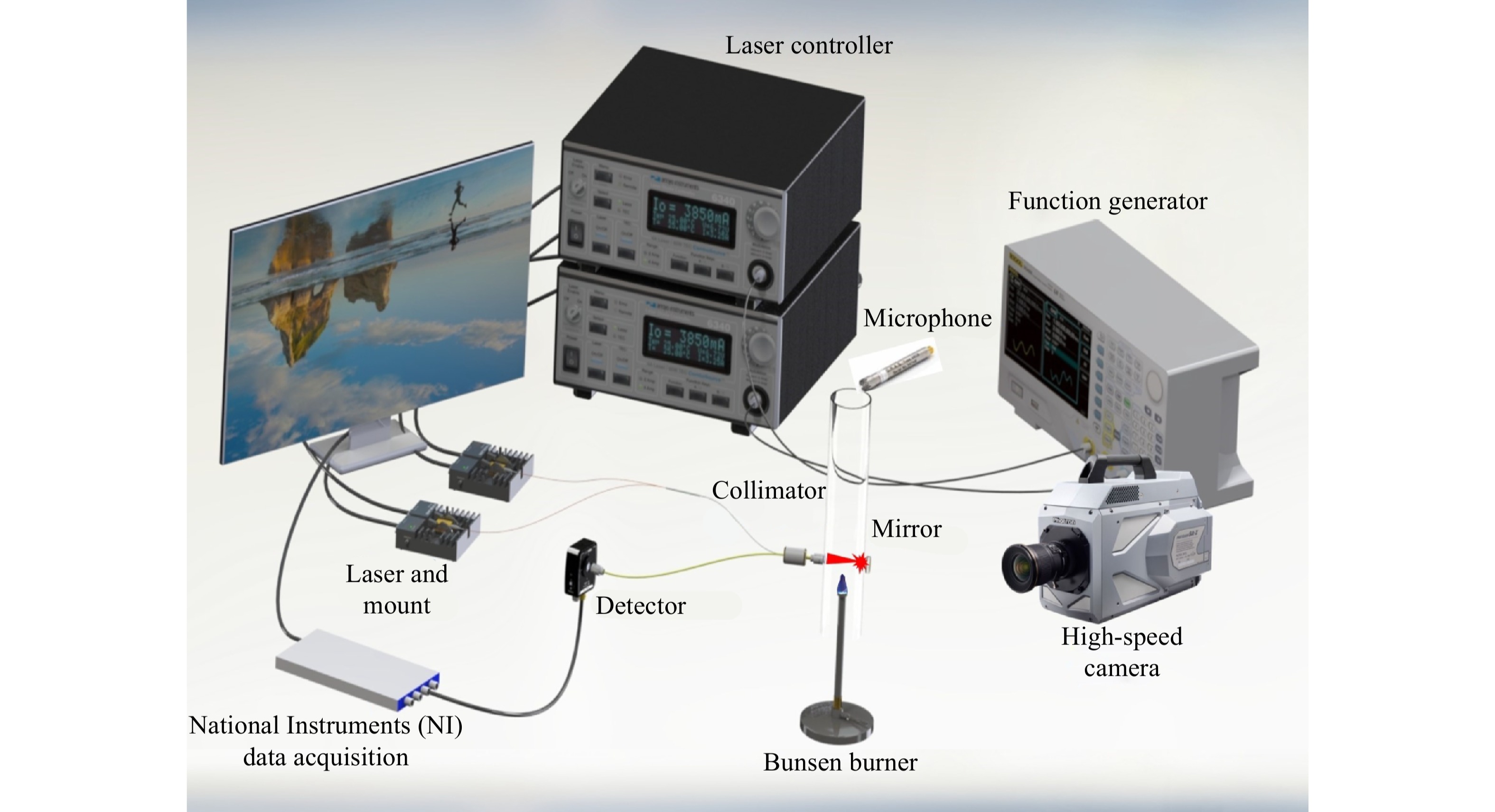

預混火焰誘導裏克管熱聲振蕩實驗

羅列朝, 李挺,鄧江革, 趙潤洲, 王晉魁

doi:10.13224/j.cnki.jasp.20220284

2022, 37(11)👎🏽:2553-2559

摘要

摘要

為了探究熱聲振蕩現象中各物理量的變化規律,采用單端可調諧激光吸收光譜技術對火焰的溫度進行了測量➔,測量頻率為5 kHz,揭示了熱聲振蕩中溫度的變化規律。在裏克管中,溫度以大約230 Hz的頻率規律性變化,變化頻率與裏克管的本征頻率接近。裏克管出口處的靜壓監測表明靜壓與溫度在同一頻率變化👩🏻🦰。此外⏩,采用高速相機對火焰化學自發光進行了測量,火焰化學發光強度及發光面積在靜壓的影響下,也在周期性波動➗。溫度、靜壓、化學發光強度三者波動頻率保持一致🤦🏻♀️。

雙級軸向旋流器設計參數對燃燒室點火性能影響規律

王金鐸, 惠鑫, 武濟泓, 蔣堯, 林宇震

doi:10.13224/j.cnki.jasp.20220296

2022, 37(11):2544-2552

摘要

摘要

為有效提升航空發動機燃燒室點火性能,以雙級軸向旋流器為研究對象,采用三種氣動結構參數為設計變量,開展了旋流器優化設計與燃燒室點火性能研究🙋🏿。研究通過試驗測量了不同旋流器匹配的單頭部燃燒室地面點火與模擬高空點火油氣比⏱,獲得了旋流器氣動結構參數與燃燒室點火性能之間的關聯。研究結果表明:在保持總有效面積和內旋流數不變條件下,外旋流數從1.77增加至2.15時,燃燒室點火性能呈現先降低後升高的趨勢,較小外旋流數點火特性更佳;內外有效面積比對高空低壓工況燃燒室點火性能影響顯著🧑🦲,在比值為3∶7時點火特性最佳。在保持其他結構參數不變條件下,文氏管喉道半徑對燃燒室高空點火性能影響顯著🖇,喉道半徑為8 mm時具有較好點火特性。

斜射流撞壁成膜的液膜形狀半經驗模型

章宏宙, 黃勇, 袁韋韋

doi:10.13224/j.cnki.jasp.20220238

2022, 37(11):2534-2543

摘要

摘要

通過求解斜射流撞壁形成液膜的厚度和速度分布,並結合能量方程和經驗近似👏🏿,得到預測液膜邊界的半經驗模型。該模型能直觀地描述各因素的影響,無需數值迭代求解復雜方程。為了驗證模型的準確性⛲️,開展了實驗研究,分析了射流速度、撞擊角度🪞🏊♂️、黏性和表面張力的影響♉️,然後比較了實驗結果和模型結果。結果表明:該模型能很好地預測液膜邊界🙍🏽♀️,實驗和模型邊界曲線的相關系數都在0.99以上♢,即便對下遊流動復雜區域也有很高的預測精度👩🏼🔧,此時誤差約為1%𓀁。

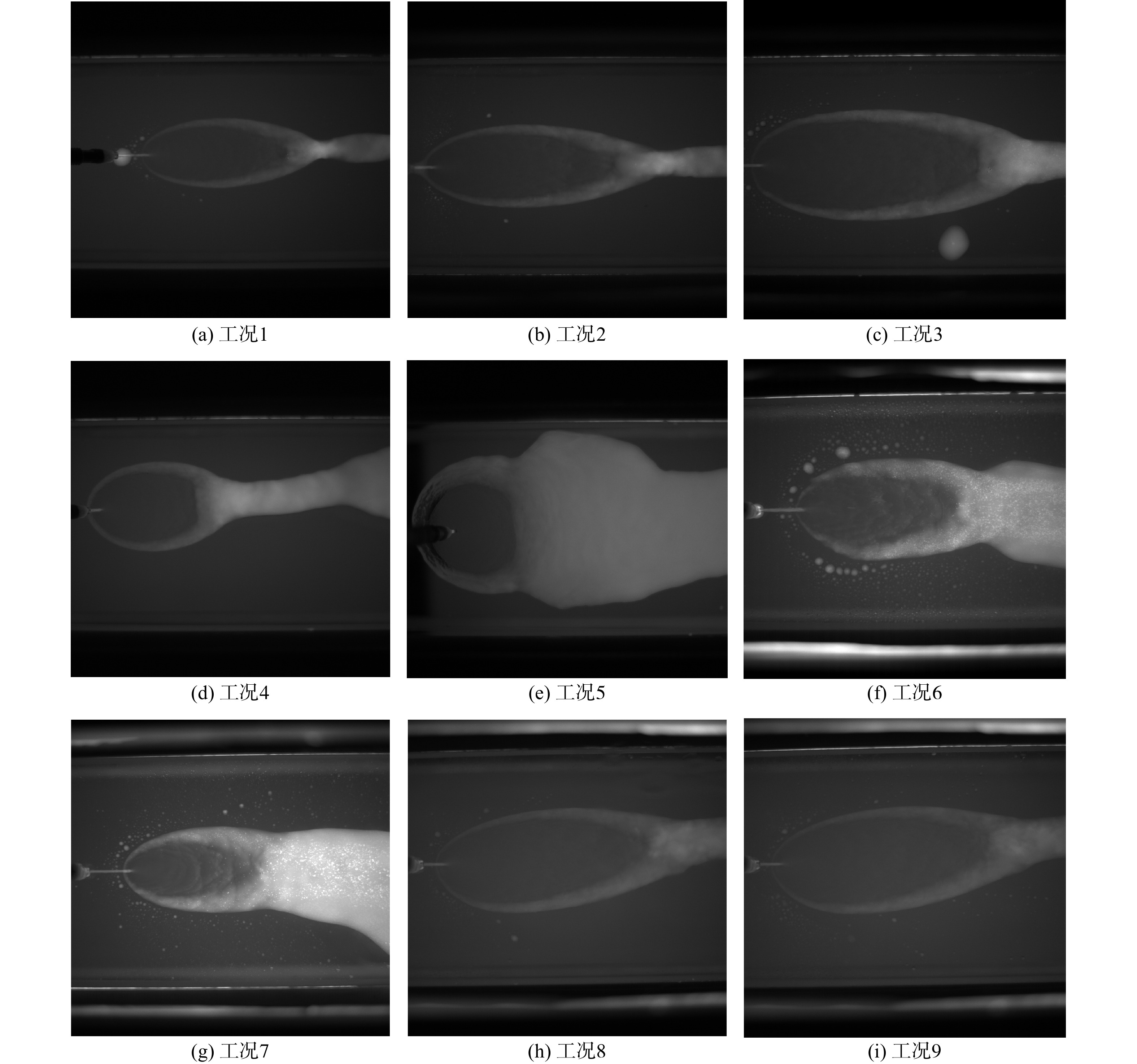

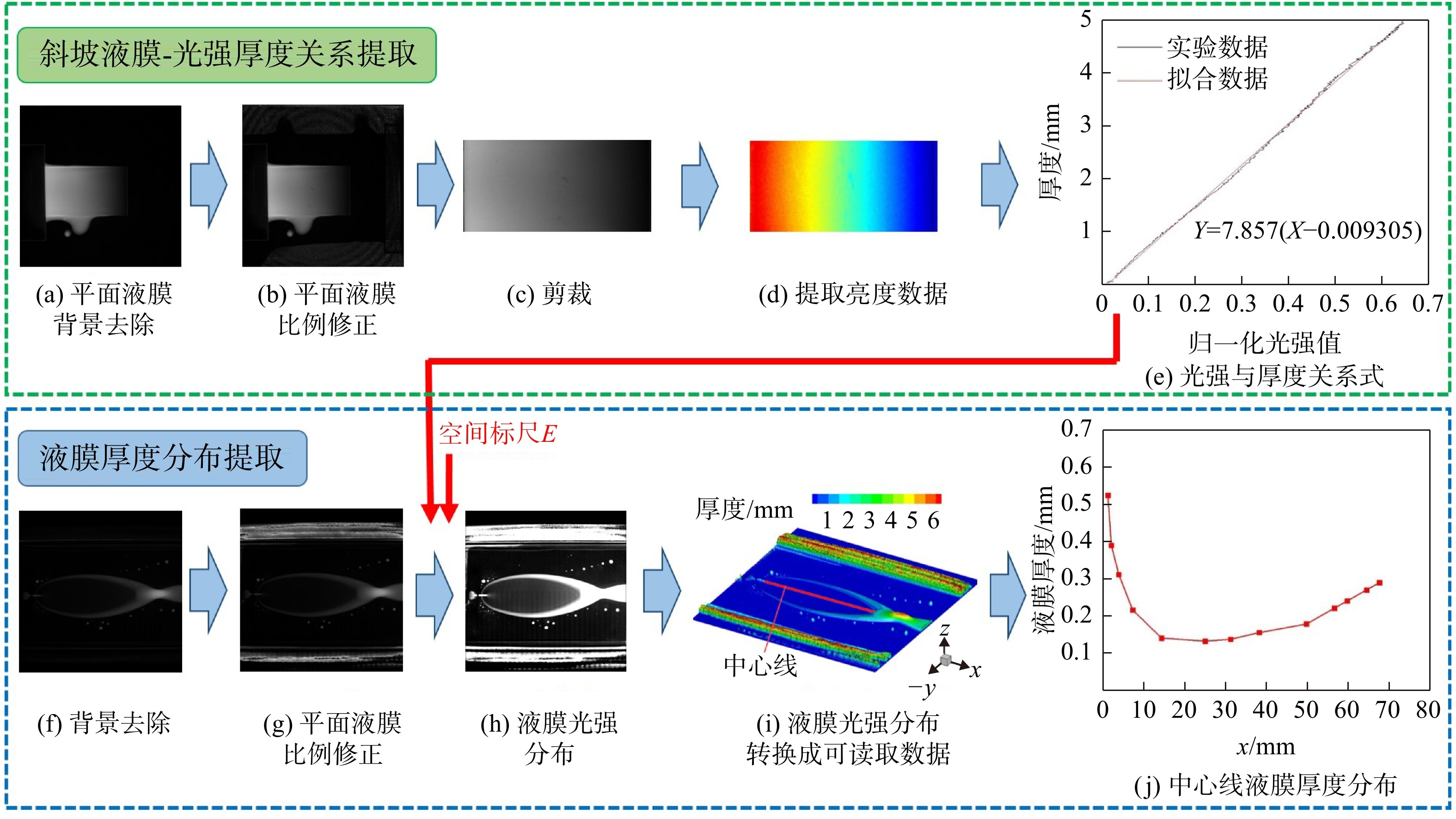

射流撞壁形成液膜的形態和厚度試驗

袁韋韋, 黃勇, 章宏宙, 黎露

doi:10.13224/j.cnki.jasp.20220232

2022, 37(11):2524-2533

摘要

摘要

為了研究射流撞壁形成液膜的主要特征,采用基於紫外線發光二極管燈-誘導熒光法(UVLED-induced fluorescence,LEDIF)和高速相機的測試方法對液膜形狀和厚度進行了實驗研究👴🏿。結果表明👮🏻♂️,曲面和平面液膜長度和寬度均隨射流速度增加而增加。隨著氣流速度增加,平面和曲面液膜均長度增加,寬度都減小🧘🏼♂️。隨著壁面曲率半徑的增加,液膜寬度稍有增加🤽🏼,而液膜長度增加較為明顯。隨著射流速度的增加,平面和曲面液膜厚度整體上都逐漸減小。而當射流速度進一步增加時,轉捩現象開始出現♕,此時液膜厚度均會迅速增加。曲面液膜的轉捩臨界速度為19.10~25.08 m/s,而平面液膜轉捩速度約為25.08~35.92 m/s🙅。隨著氣流速度的增加,平面液膜厚度逐漸減小,而曲面液膜厚度在x=0~55 mm時隨氣流速度增加而增加,在x>55 mm時隨氣流速度增加而減小。對不同的曲率半徑,液膜厚度沿Ψ1圓周方向呈“W”形💳,而隨著曲率半徑的增加,“W”逐漸變得扁平,但是位於中間( Ψ1=0°)的厚度基本不變。

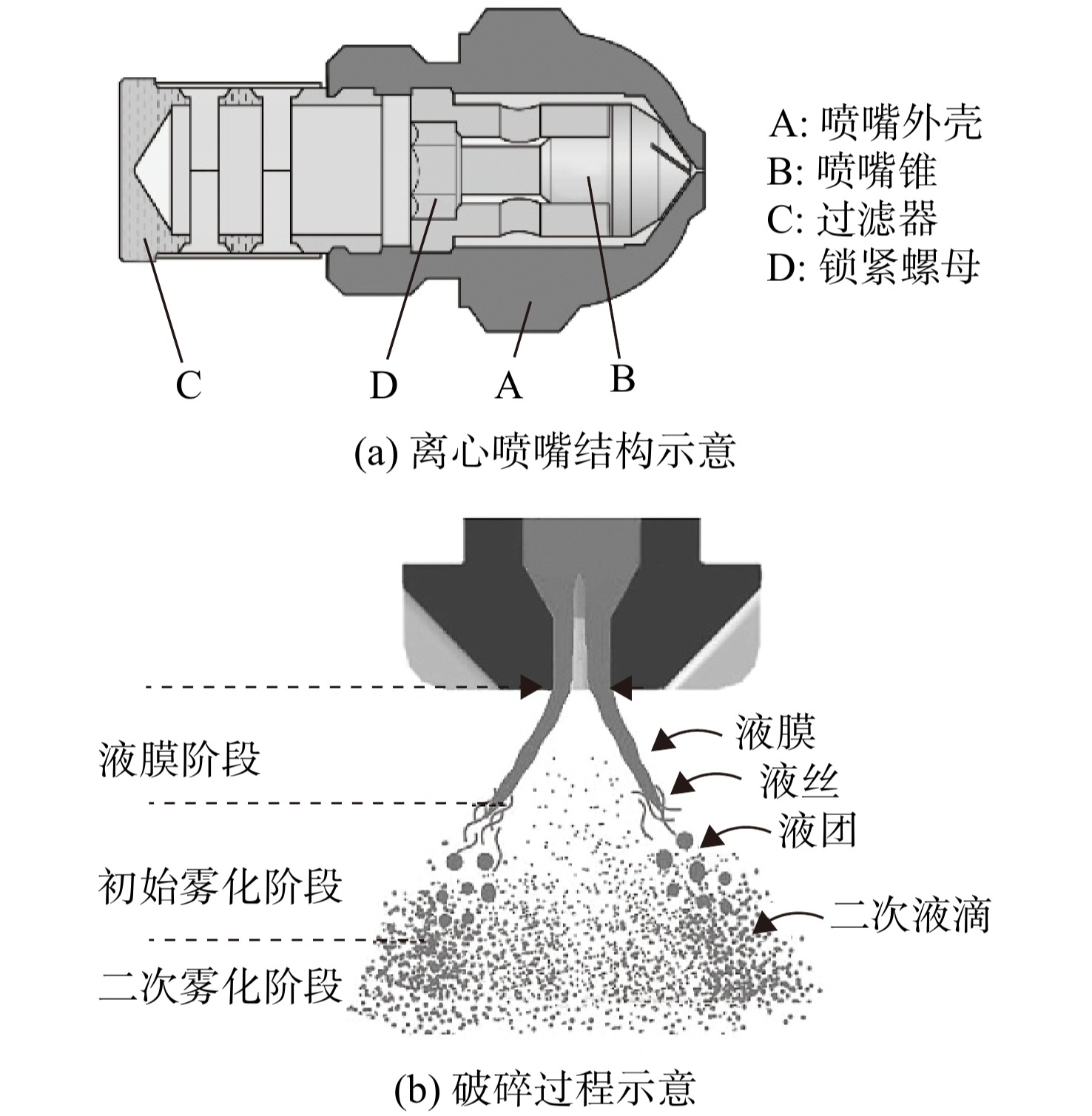

離心噴嘴初始霧化性能PDPA及DOH對比試驗

王東輝, 黃勇, 汪磊, 吳迎春

doi:10.13224/j.cnki.jasp.20220247

022, 37(11):2513-2523

摘要

摘要

為了開展離心噴嘴初始霧化階段霧化性能研究✍️🤹🏼,結合傳統的相位多普勒顆粒分析儀(PDPA)和新興的數字離軸全息術(DOH)兩種測試方法對離心噴嘴霧化性能進行了測試🙎。測試過程中🧑🏻🦽,以航空煤油RP-3為工質,保持燃油壓力為0.8 MPa不變🏖,改變燃油溫度(240~300 K)。測試結果表明:初始霧化階段SMD空間分布呈“單峰”分布🐬🧑🍳,且隨著軸向距離的增大,SMD的峰值變大,峰值位置向外側移動🫘;對於初始霧化階段的同一軸向位置🧶,油溫的改變會同時影響液膜破碎長度和液滴破碎過程,使燃油溫度對SMD分布無明顯的規律性💳💙;DOH液滴識別算法會將重疊的液滴識別為液絲或不規則液滴排除在統計範圍內🚶🏻♀️➡️🎩,使DOH測得的SMD和液滴尺寸微分分布峰值位置較PDPA偏小🖕🏻;DOH可以直接觀察到液膜破碎過程和破碎後的液滴分布情況🤚,有助於對試驗結果進行分析💅🏿。

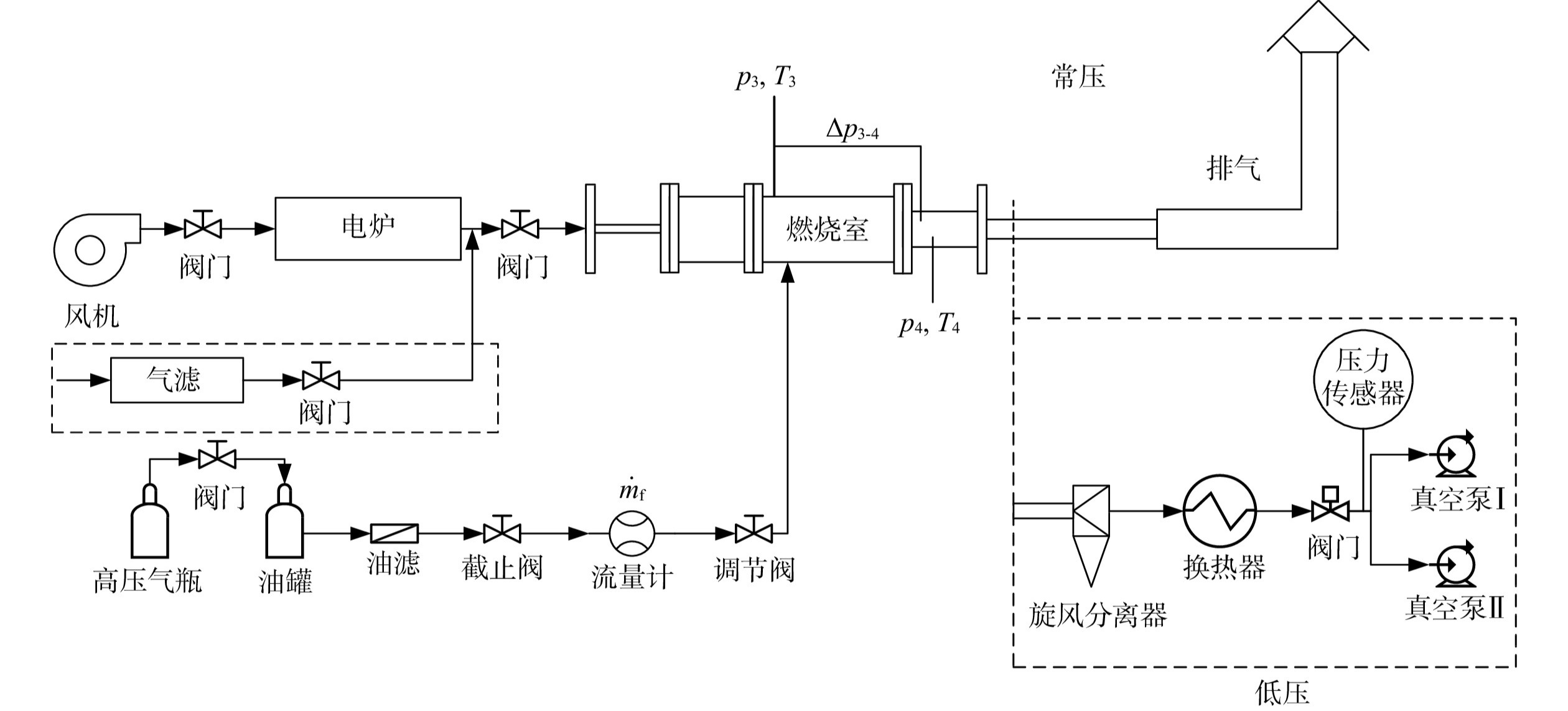

不同霧化特性下燃燒室貧油熄火特性試驗

王惜偉, 黃勇, 劉雲峰, 鄔雨帆, 王洪妍

doi:10.13224/j.cnki.jasp.20220286

2022, 37(11)🧑🏿🎓🧞:2501-2512

摘要

摘要

為了研究霧化特性對貧油熄火性能的影響,對噴霧火焰進行了試驗研究🙇🏽♂️。在雙軸向和雙徑向旋流器燃燒室中,分別測量了不同噴嘴的熄火極限和出口溫度👩⚖️,並估算了燃燒效率🐮。結果表明:①不同結構和噴嘴的燃燒室熄火性能有很大差異🏃♀️,雙徑向燃燒室的熄火性能普遍優於雙軸向;②霧化特性中的索太爾平均直徑👵🏿、液滴速度👨🦽➡️、噴霧空間分布等參數都影響著貧油熄火極限👨🦲,僅靠索太爾平均直徑無法代表所有霧化特性對貧油熄火性能的影響;③空心噴霧使得火焰根部遠離回流區♥️,實心噴霧使得火焰根部集中在回流區;④不同霧化特性的燃燒室在接近貧油熄火時的燃燒效率和出口溫度有很大不同。熄火時的出口溫度代表了理想的貧油熄火極限。燃燒效率反映了燃燒室實際貧油熄火極限與理想熄火極限之間的差距。

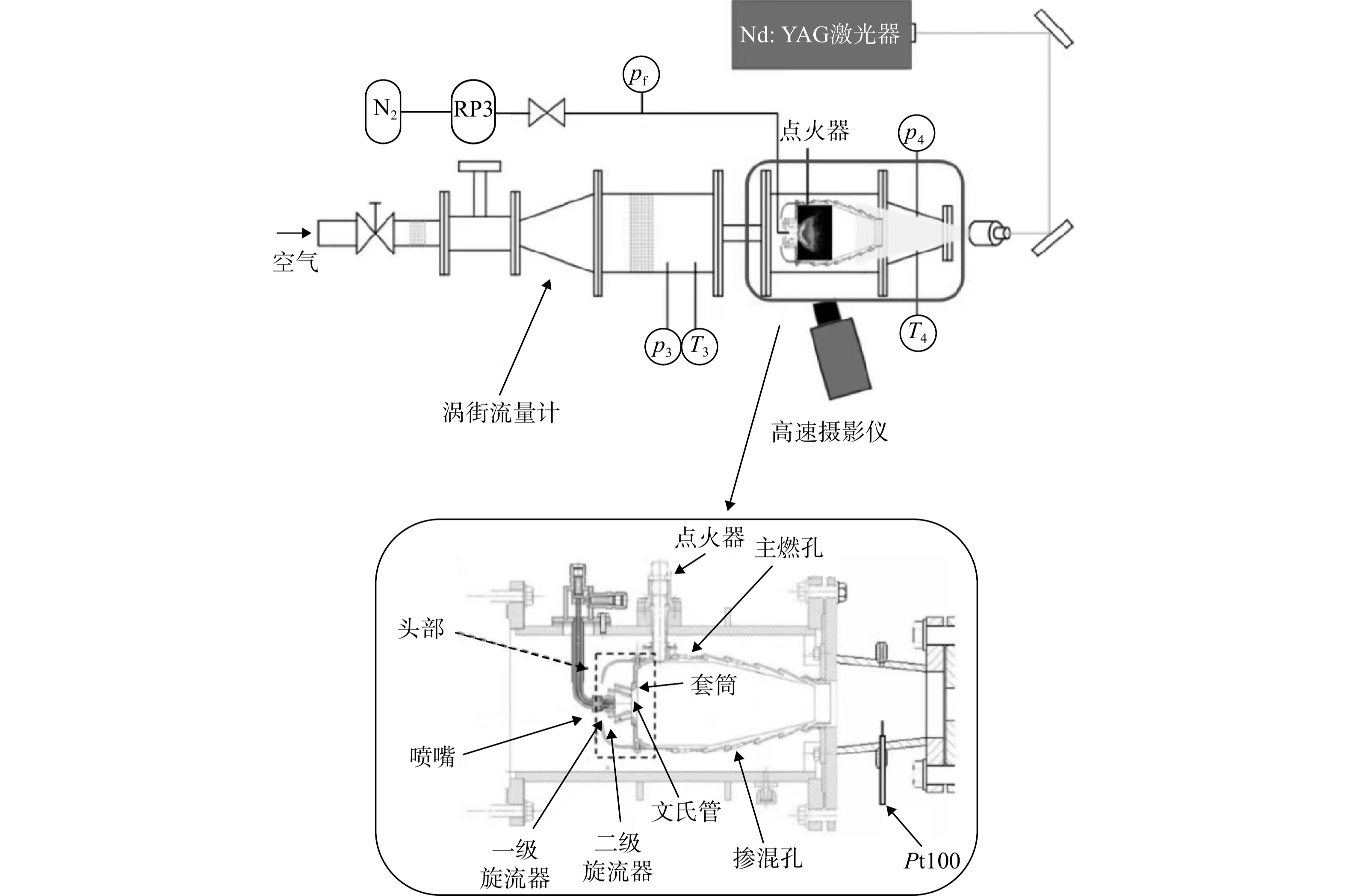

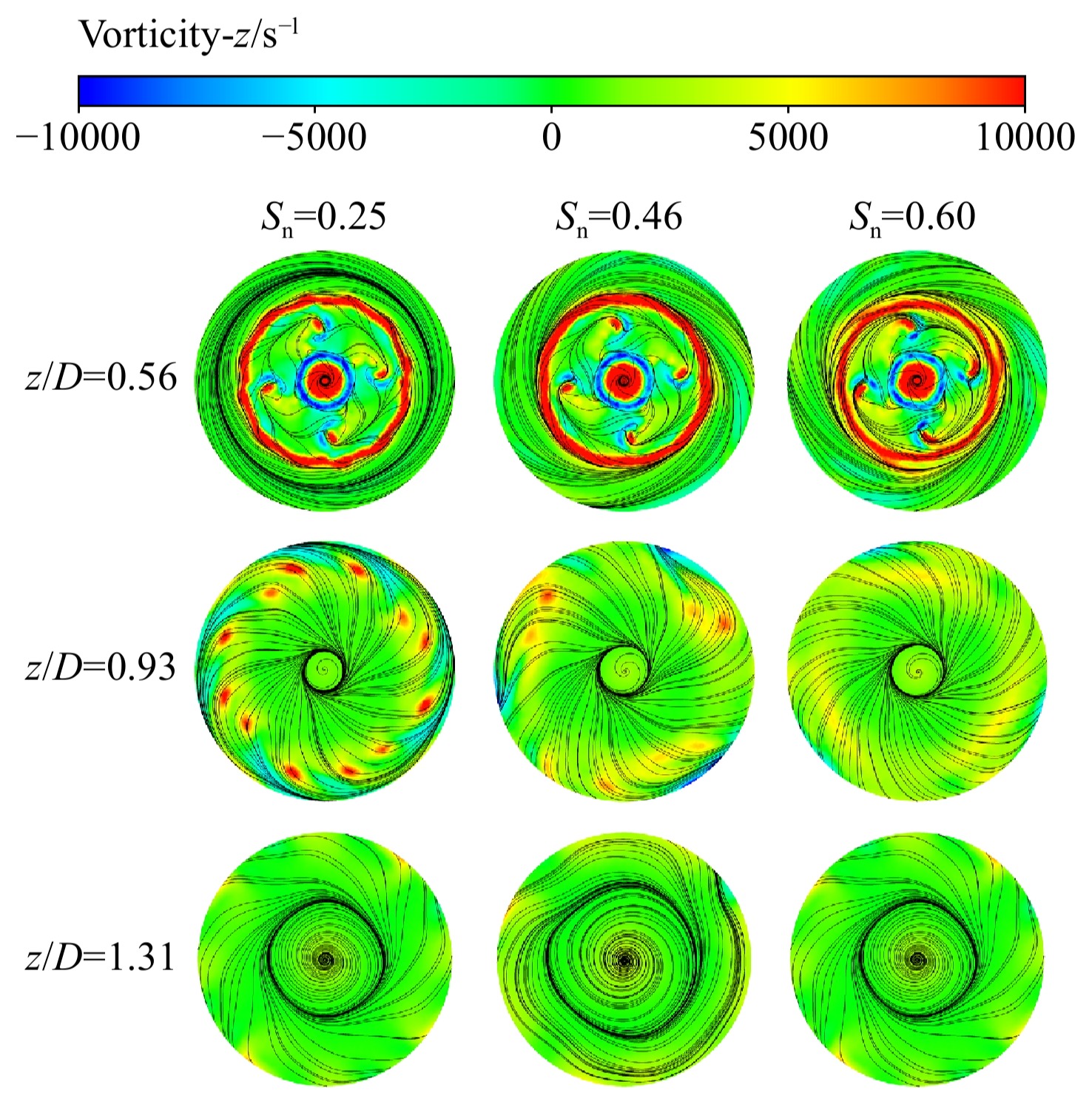

兩級旋流數對中心分級貧油直噴燃燒室流動特性的影響

周韜, 李鋒, 趙凱, 王可夫,王多

doi:10.13224/j.cnki.jasp.20220290

2022, 37(11)👨🏼🦱:2488-2500

摘要

摘要

在一種中心分級貧油直噴燃燒室中,對主燃級和預燃級旋流數影響流動特性的規律進行了數值模擬研究⬇️。采用了不同參考截面上的旋流數來衡量兩級旋流強度。結果表明,預燃級出口旋流數Sv增大導致主回流區最大寬度和最大回流率的增大。使主回流區回流強度顯著增強的Sv閾值在0.6~0.64之間。主燃級旋流在主回流區渦心上遊帶動主回流區徑向擴張⇾,但主燃級旋流在下遊會抑製主回流區,導致回流率的降低🎫。燃級氣流通道出口旋流數Sn從0.46增大到0.60時流動特性變化較為明顯。相對旋流葉片出口截面的旋流數來說,Sv和Sn可以較好地衡量兩級旋流強度等級。

航空發動機主燃燒室動態燃燒研究現狀及關鍵技術分析

王波, 惠鑫, 李鋒, 程明, 張漫, 楊金虎

doi:10.13224/j.cnki.jasp.20220223

2022, 37(11):2479-2487

摘要

摘要

闡述了動態燃燒的內涵📄,從先進軍用和民用發動機的需求出發👰🏼🤘🏿,強調了開展主燃燒室動態燃燒研究🪜、支撐燃燒室精細化設計的重要性。對國內外動態燃燒研究進行了總結👩🏿🚀,從基礎研究、模型燃燒室研究、數值模擬研究及工程應用四方面將國內外情況進行了對比。分析了開展動態燃燒研究的難點,梳理了我國開展動態燃燒研究需攻克的四大關鍵技術,並闡述了其內涵及可采取的技術路徑。基於我國先進軍民用發動機需求和國內研究現狀🔕,提出了建立數據庫、發展設計方法🪙、構建理論體系及培養研究隊伍等合理化建議👩🏽🎤。

不同反應機理的火焰面模型模擬射流火焰

王方, 蔡江濤, 張健, 張健, 金捷

doi:10.13224/j.cnki.jasp.20220204

2022, 37(11):2465-2478

摘要

摘要

用一維火焰分析並構建火焰面數據庫🎂,基於穩態層流火焰面(SLFM)模型分析不同化學反應機理對火焰面數據庫及模擬結果的影響。基於大渦模擬(LES)程序AECSC(aero engine combustor simulation code)軟件🙍🏼,SLFM模型結合DRG(direct relation graph)方法簡化機理、Smooke機理🫅、GRI 3.0詳細機理模擬高雷諾數甲烷射流Flame D🪰、E、F火焰,其中GRI 3.0機理的溫度平均值和脈動值與實驗數據最接近。相比LES-概率密度函數輸運方程湍流燃燒(TPDF)模型,LES-SLFM方法計算速度快💱⚂,整體精度接近TPDF計算結果。對化學機理影響火焰面數據庫,從而影響模擬時間和精度的原因進行了系統分析。LES-SLFM模型結合詳細機理速度快🔧、精度合適,未來可以進一步用燃燒室算例檢驗😒,具有應用的潛力和發展價值👰🏼♂️。

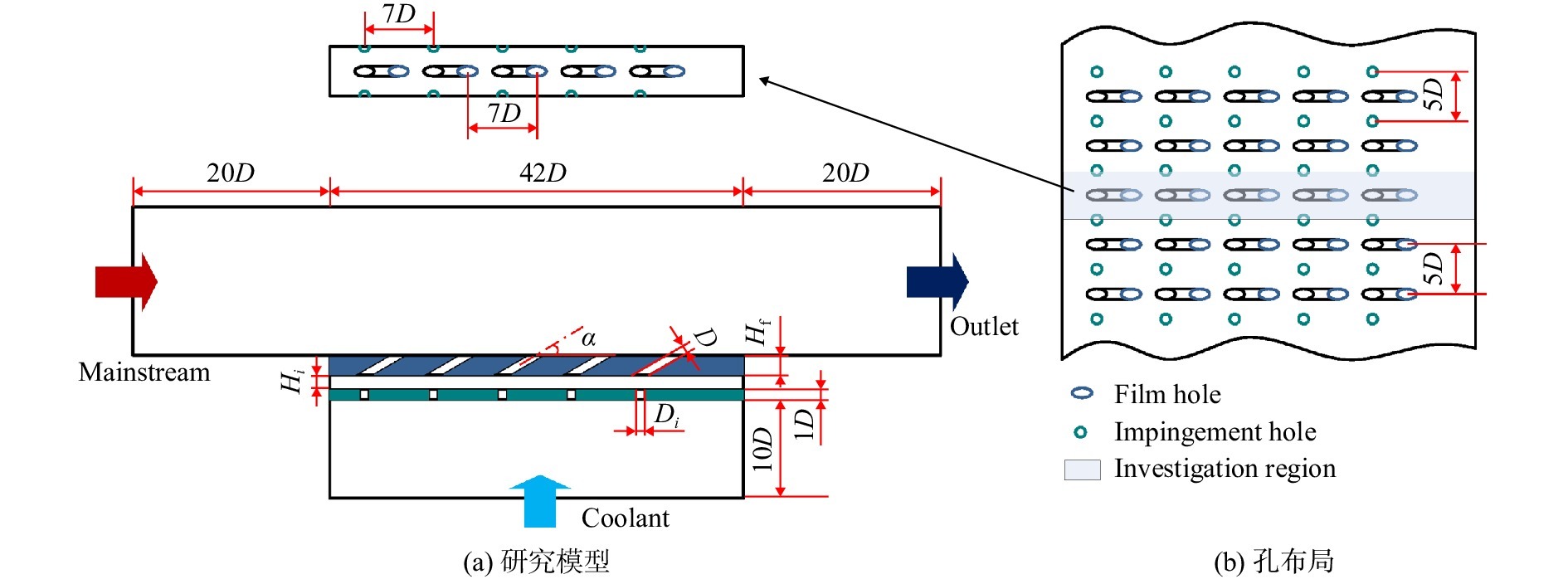

考慮熱應力的沖擊發散冷卻結構參數敏感性分析及優化設計

李海旺, 張大偉, 由儒全

doi:10.13224/j.cnki.jasp.20220307

2022, 37(11)🧑🏼🏭✴️:2455-2464

摘要

摘要

針對渦輪葉片高效冷卻和安全可靠的發展要求,基於代理模型的優化方法,對沖擊發散冷卻典型結構參數氣膜孔傾斜角⚂、氣膜平板高度、沖擊距、氣膜孔與沖擊孔孔間距、孔徑比對冷卻結構綜合冷卻效率和最大熱應力特性進行敏感性因素分析,並以最大化冷效、同時提高冷效並降低最大熱應力兩種優化方案進行優化🫶🏿。研究結果表明👌🏽:高熱應力區域出現在氣膜孔附近♢,氣膜孔傾斜角是影響綜合冷效及最大熱應力的主要影響因素🏇。綜合冷卻效率和最大熱應力兩個優化目標存在競爭關系♡。通過多目標結構優化,沖擊發散冷卻結構綜合冷效提高2.9%🦸🏻📼,最大熱應力降低12.5%。

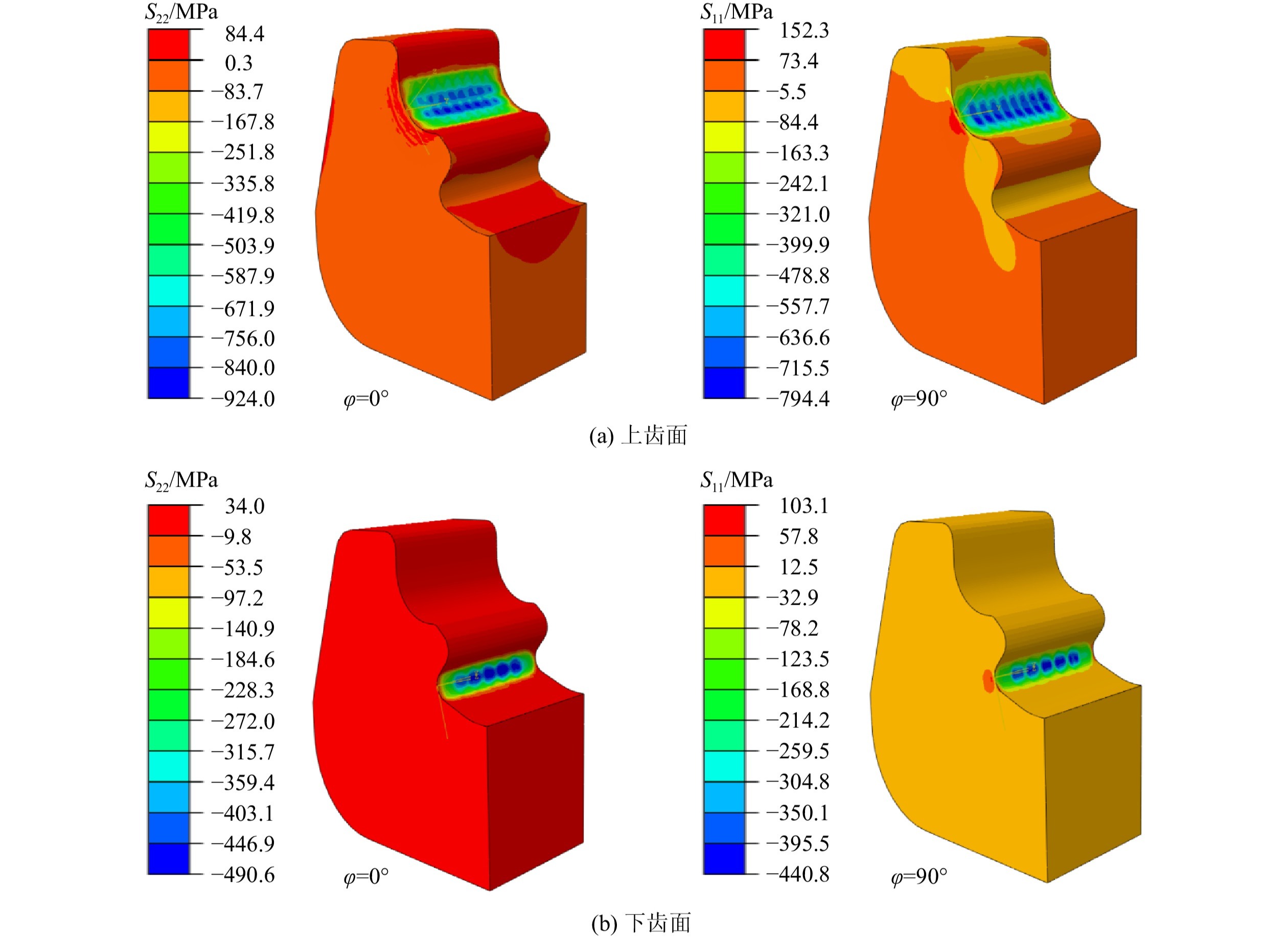

渦輪盤榫槽激光沖擊強化數值模擬與試驗驗證

肖值興, 毛建興, 田騰躍, 汪文君, 胡殿印

doi:10.13224/j.cnki.jasp.20220324

2022, 37(11):2448-2454

摘要

摘要

提出了基於離散化思想的曲面結構激光沖擊強化數值模擬方法,通過空間幾何關系和能量守恒原理實現受沖擊區域🗼、壓力的精準定義,可實現任意曲面、任意角度的激光沖擊強化數值模擬,並依據網格無關性要求確定了靶材網格尺寸🏡。利用該方法🤾🏿,探究了激光沖擊強化後渦輪盤榫槽結構特征部位的殘余應力分布規律,與試驗結果相比預測誤差在20%以內🙅🏽。研究表明🏋🏿♂️:激光沖擊強化後渦輪盤榫槽部位引入一定深度範圍內的殘余壓應力,但因曲面結構特征導致的工藝可達性影響☹️,殘余應力數值低於相同工藝水平下的平面結構🧑💼🤹♀️,且在不同方向上存在差異性🩸。

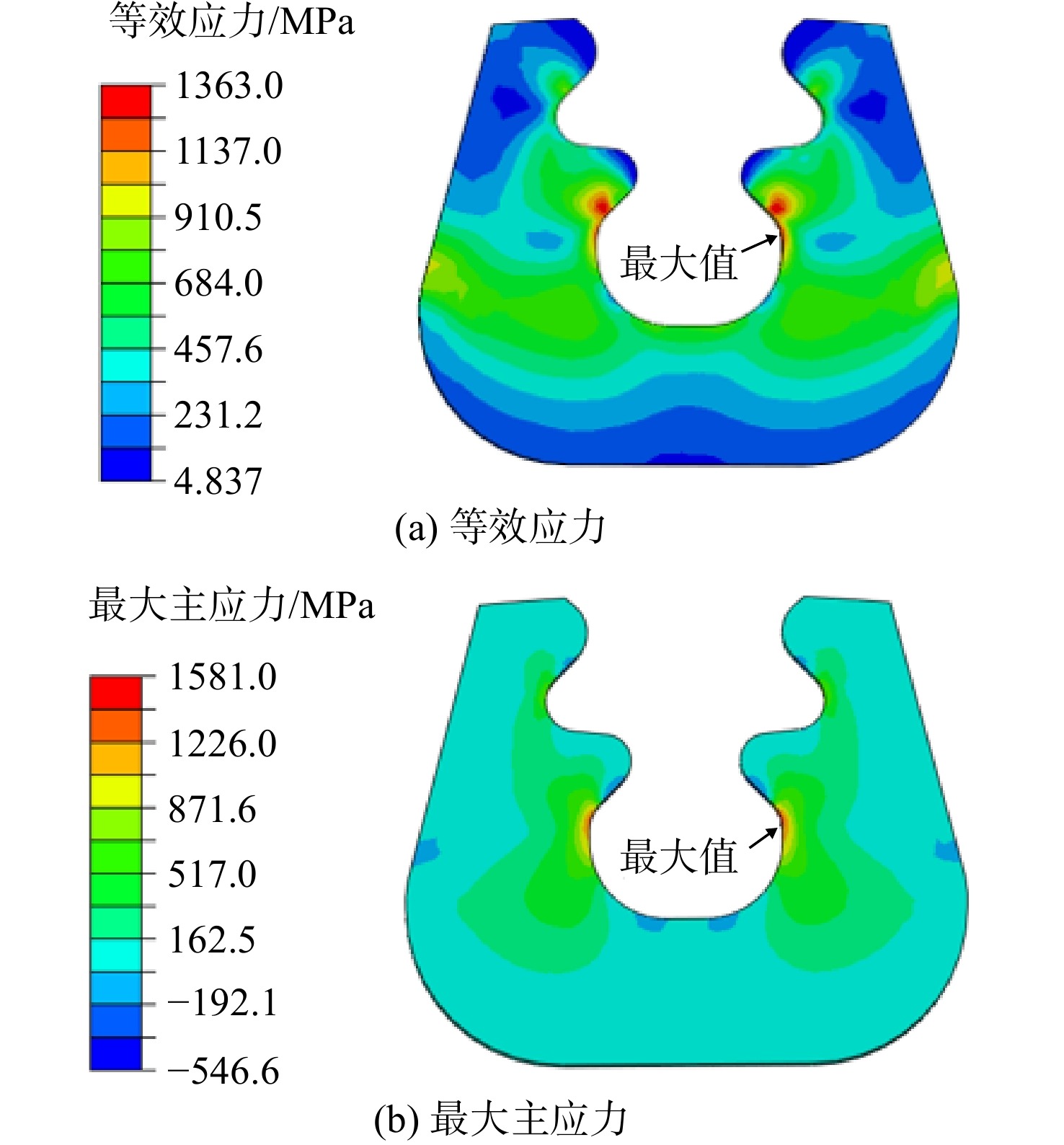

基於Wiener過程的渦輪盤榫槽裂紋擴展可靠性分析

王寧晨, 胡殿印, 劉茜, 鄢林, 王榮橋

doi:10.13224/j.cnki.jasp.20220402

2022, 37(11):2440-2447

摘要

摘要

建立了考慮裂紋擴展退化過程的時變模型,並應用於渦輪盤榫槽裂紋擴展的概率壽命分析👱🏽♀️🤏🏿。首先,引入雙時間尺度函數的Wiener過程,建立了GH4720Li高溫合金的裂紋擴展時變模型,並通過緊湊拉伸試件的裂紋擴展試驗進行驗證🤮🦸🏿。接著😿,以渦輪盤榫槽齒根關鍵部位為對象📇,建立了榫槽齒根角裂紋的權函數應力強度因子求解方法🚋🥌,並與真實渦輪盤榫槽裂紋擴展有限元分析結果進行對比🤴🏽。最後,結合權函數與裂紋擴展時變模型🀄️,建立了渦輪盤榫槽疲勞裂紋擴展可靠性分析方法🚵♂️。分析結果表明,渦輪盤榫槽結構裂紋擴展退化的壽命呈現較大的分散性,均值為14177循環🤾🏿♂️,標準差為1090.09循環,99.87%可靠度下的裂紋擴展壽命預測為10312循環。

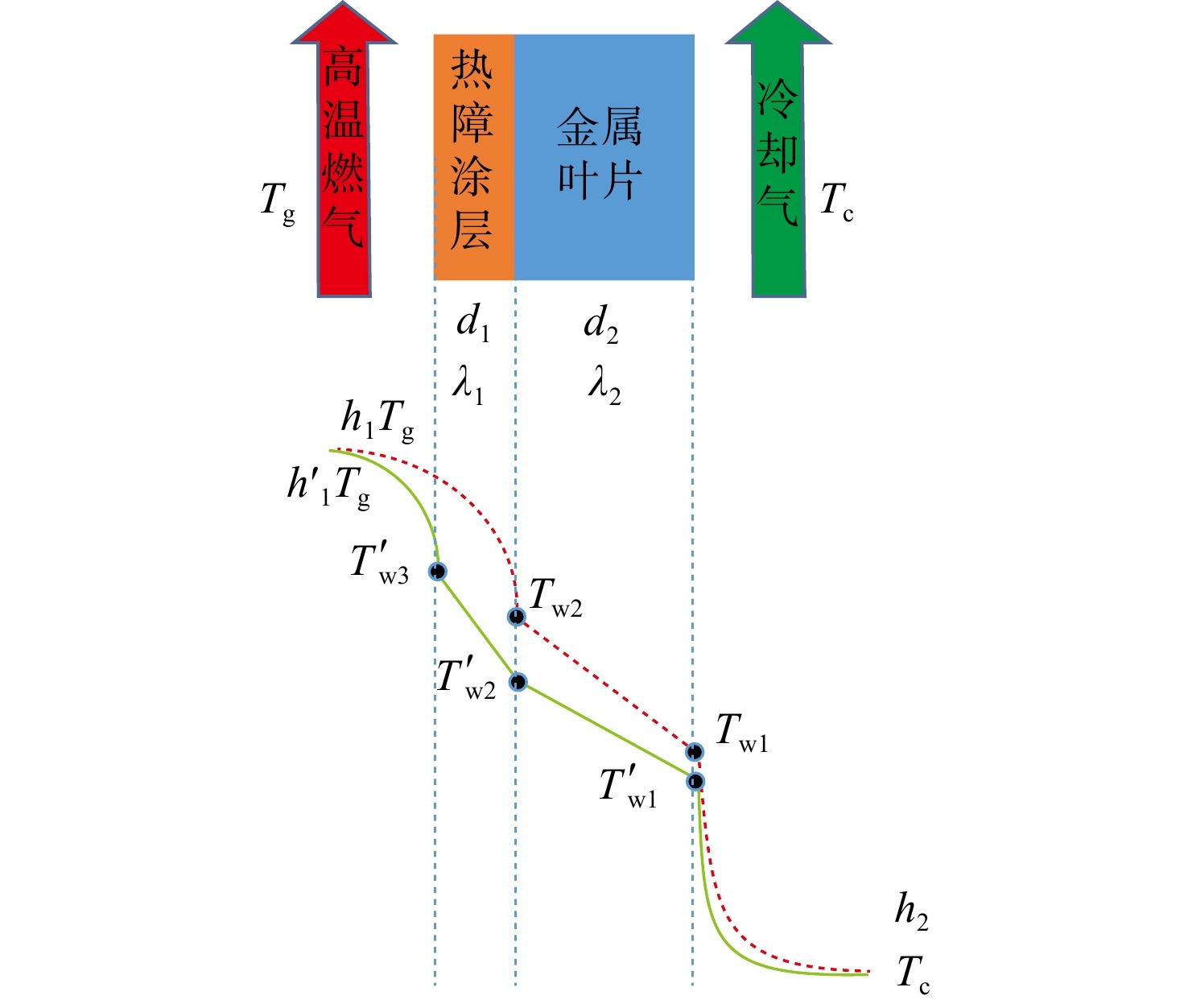

熱障塗層隔熱機理分析及有效性判據

劉洋, 杜澤群, 李海旺,由儒全

doi:10.13224/j.cnki.jasp.20220309

2022, 37(11):2430-2439

摘要

摘要

建立了一維對流-導熱模型,經理論推導、分析驗證得到了熱障塗層隔熱有效性判據:當塗層熱阻大於無塗層時高溫燃氣側換熱熱阻時🛝,塗層總能使葉片金屬基體外表面溫度降低,起到隔熱效果;反之,則噴塗熱障塗層(TBC)後外部燃氣側表面傳熱系數存在臨界值,只有該表面傳熱系數小於臨界值,熱障塗層才能起到隔熱效果🫶🏽🦯,否則塗層起不到隔熱效果,甚至會惡化葉片換熱。熱障塗層自身溫降與有無塗層前後葉片金屬基體外表面溫降成比例關系,建立了以葉片金屬基體外表面溫度為基礎的新的塗層隔熱效果評價機製👩🏿🔬。

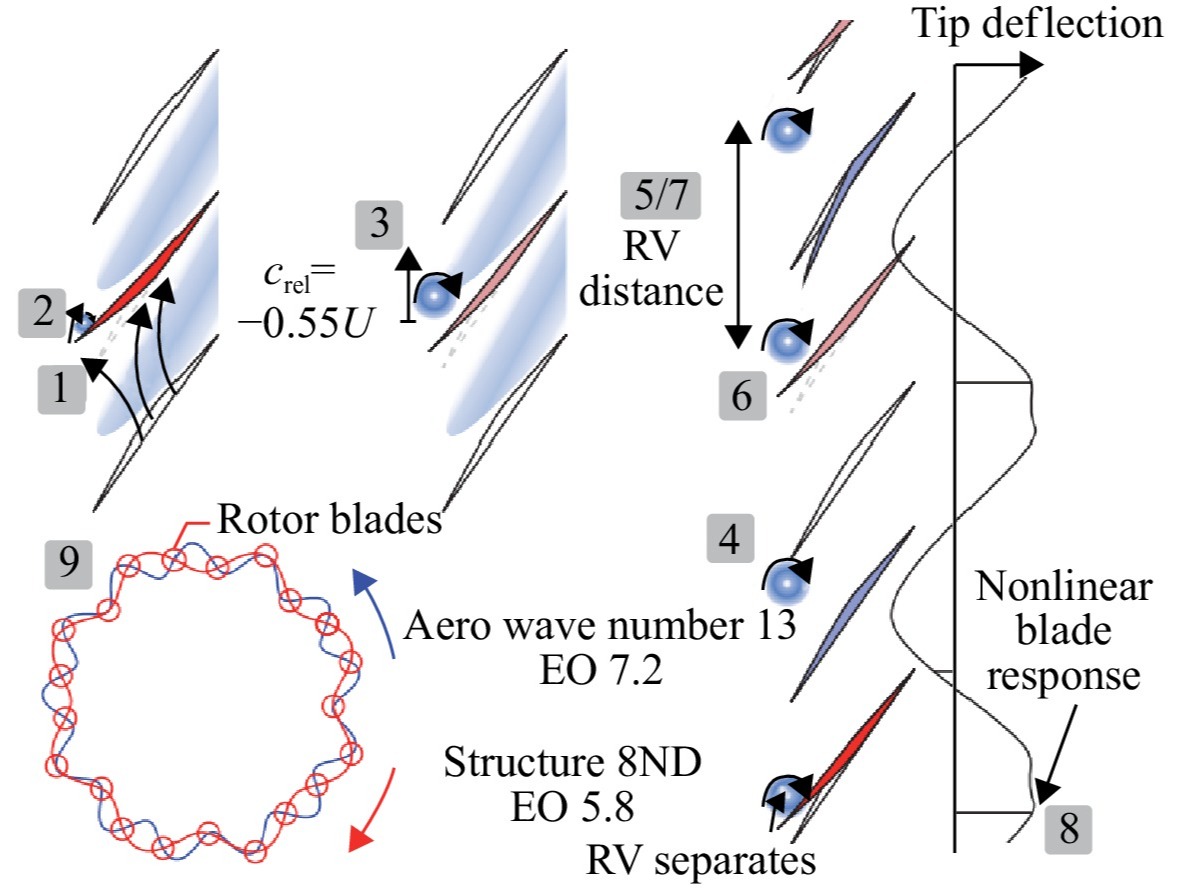

航空發動機軸流壓氣機非整階振動實驗研究進展

王增增, 馬宏偉

doi:10.13224/j.cnki.jasp.20220287

2022, 37(11):2416-2429

摘要

摘要

從非整階振動的實驗🫳🏿、非整階振動信息獲取👨👨👦、非整階振動機理三個方面進行了概述🧏🏻,總結了近些年對非整階振動研究的重要成果🎋。平面葉柵和壓氣機實驗臺🧛♀️,結合葉尖定時技術和應變片測振及粒子測速(particle image velocimetry,PIV)技術進行非整階振動的研究📉🚵🏼,主動控製旋轉葉片振動實現流場與葉片振動耦合機理研究等👨👧。葉尖定時、應變片、PIV🎉🧚🏿♀️、主動控製葉片振動技術為非整階振動的研究提供了先進的技術支撐🦮,應用多物理場測試技術獲得更加準確的非整階振動條件下的流場和葉片振動信息。

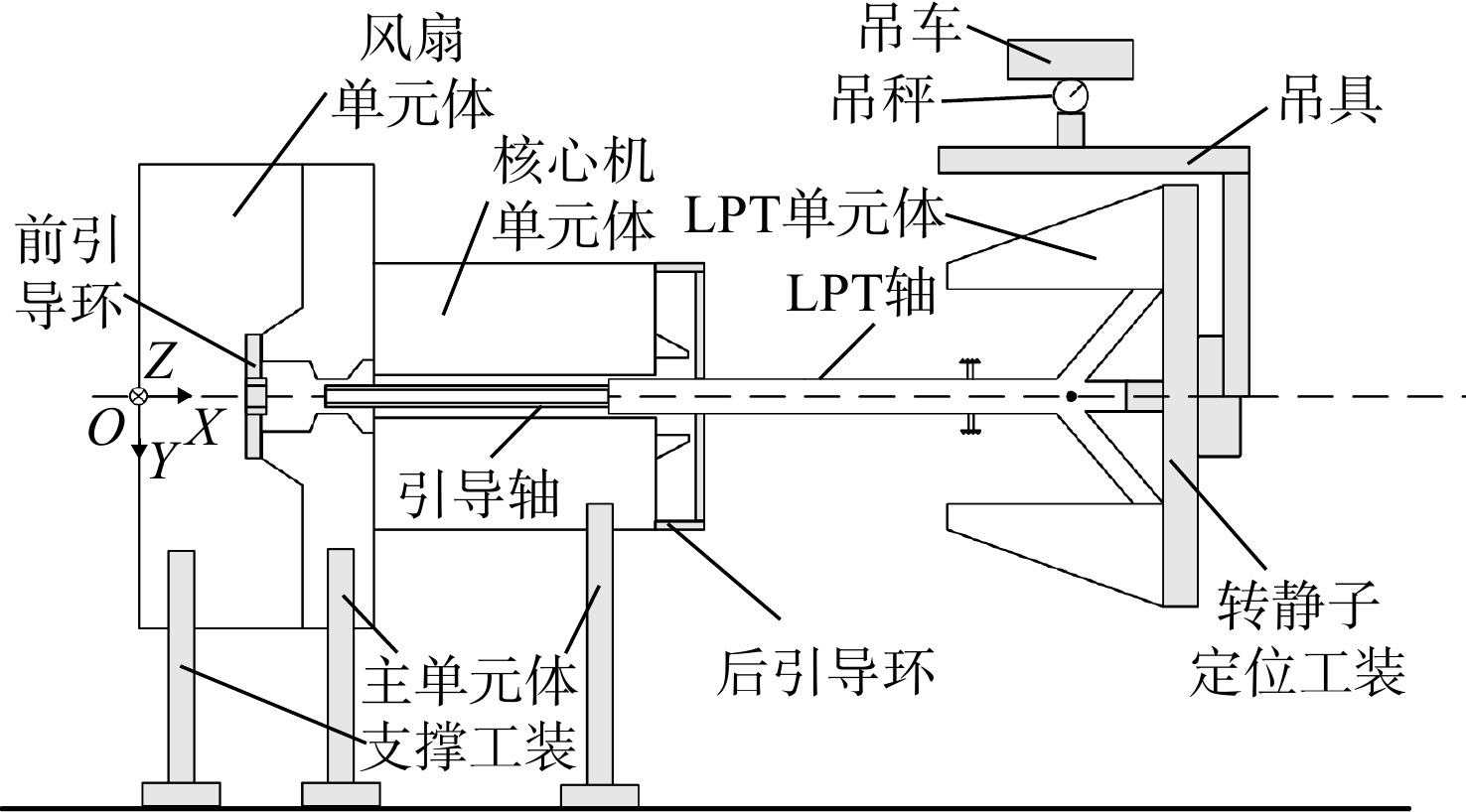

基於變形控製的低壓渦輪單元體水平裝配技術研究

劉浩, 洪傑, 於乃江

doi:10.13224/j.cnki.jasp.20220280

2022, 37(11):2408-2415

摘要

摘要

應用裝配力學的理念對商用大涵道比航空發動機低壓渦輪單元體傳統水平裝配技術進行改進🦔,開展了低壓渦輪單元體水平對接過程力學仿真分析,開發了基於變形控製的水平裝配技術,實現了低壓渦輪單元體數字化、高效率、高可靠性的安裝。相較傳統水平裝配,引導工裝結構更簡潔,質量降低約70%;極大降低了對接難度,裝配效率提高60%以上🐚,一次對接成功率提升至100%。

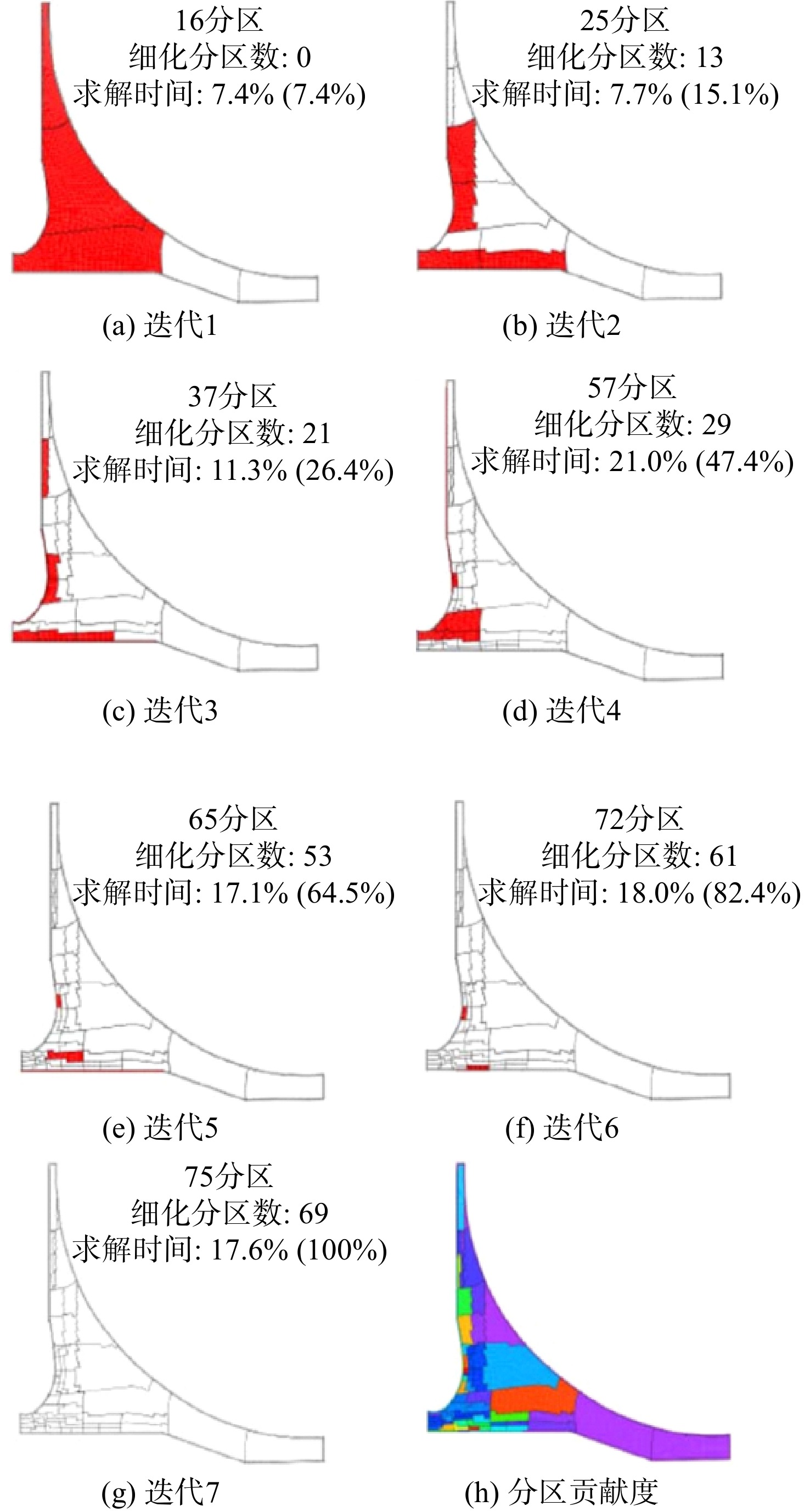

航空發動機限壽件高效失效概率算法研究綜述

李果, 劉俊博, 周惠敏, 丁水汀

doi:10.13224/j.cnki.jasp.20220299

2022, 37(11):2398-2407

摘要

摘要

綜述了為提高失效概率計算效率的研究成果,包括基於抽樣的高效失效概率算法和基於積分的高效失效概率算法🤸♀️。其中,基於抽樣的高效失效概率算法在傳統蒙特卡洛模擬方法的基礎上🚕,通過重要性抽樣方法在失效域抽樣👩🔧、最優抽樣技術優化分區樣本量👩🏽🎓、分區細化技術減少分區數量🧚♀️,從而減少蒙特卡洛模擬樣本量🤾🏻。另外,基於積分的高效失效概率算法通過建立N次飛行循環與初始循環(N = 0)隨機變量空間的映射關系,解決了時變失效區域中概率密度函數難以求解的困難🤝。在與蒙特卡洛相對誤差小於5% 條件下💵,積分算法時間成本降低了數十倍。

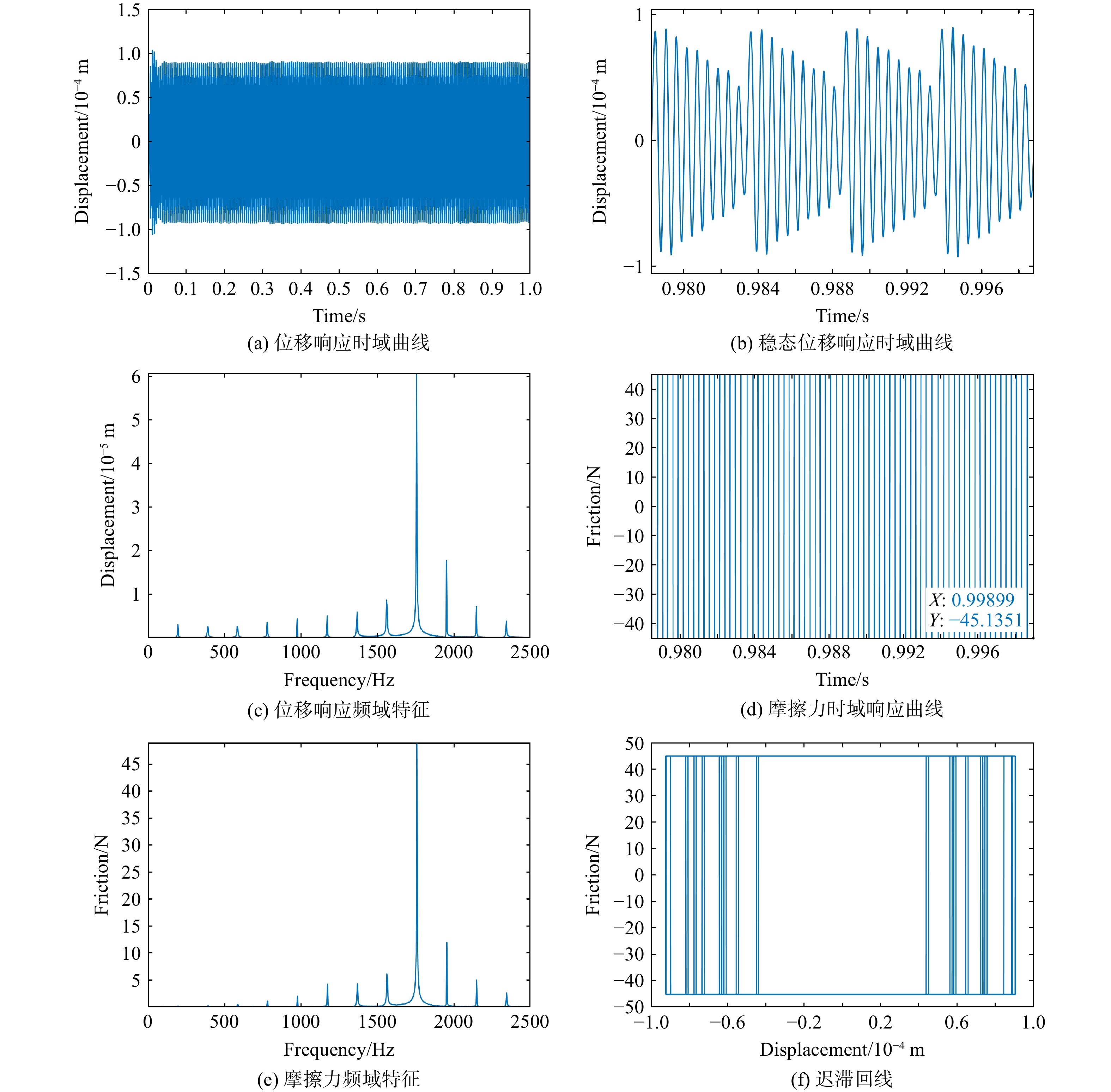

某渦扇發動機渦輪葉片動測應變模態頻移現象分析

黃行蓉, 孫赫, 吳堅, 範興超,沈慶陽,張大義

doi:10.13224/j.cnki.jasp.20220189

2022, 37(11)♖:2388-2397

摘要

摘要

某高推質比渦扇發動機高壓渦輪葉片采用緣板幹摩擦阻尼設計,以降低葉片振動應力;在核心機地面臺架試車中,應變測試數據的頻域特征出現漂移現象📣,振動能量在頻域內呈現出窄帶隨機的特征。圍繞該現象,基於試驗數據建立了考慮緣板阻尼塊影響的單個葉片等效模型,基於時域積分算法和非線性模態理論計算了不同轉速下系統的響應特征🫃🏿、摩擦力特征👿、共振頻率特征和摩擦阻尼特征。研究結果表明💹:轉速波動會影響系統的振動響應頻域分布特征和共振頻率分布範圍:在11713 r/min轉速狀態🐭,9倍頻會激起1756~1952 Hz頻率帶的共振;在13500 r/min轉速狀態,8倍頻會激起1800 Hz頻率附近的共振👋🏼;在13687 r/min轉速狀態,8倍頻會激起1596~1824 Hz頻率帶的共振;在穩定轉速條件下,幹摩擦力在最大和最小值之間反復跳變,起到摩擦阻尼效用的同時🙆♂️,帶來系統附加剛度的不穩定變化;非線性模態計算結果表明葉片模態頻率隨振動響應幅值的變化而變化,葉片剛度變化或摩擦力幅值增大均可使葉片模態頻率區間變大。

航空發動機轉/靜子加筋調頻設計方法

範雨, 錢鑫, 吳亞光, 陳璐璐,張輝

doi:10.13224/j.cnki.jasp.20220258

2022, 37(11):2376-2387

摘要

摘要

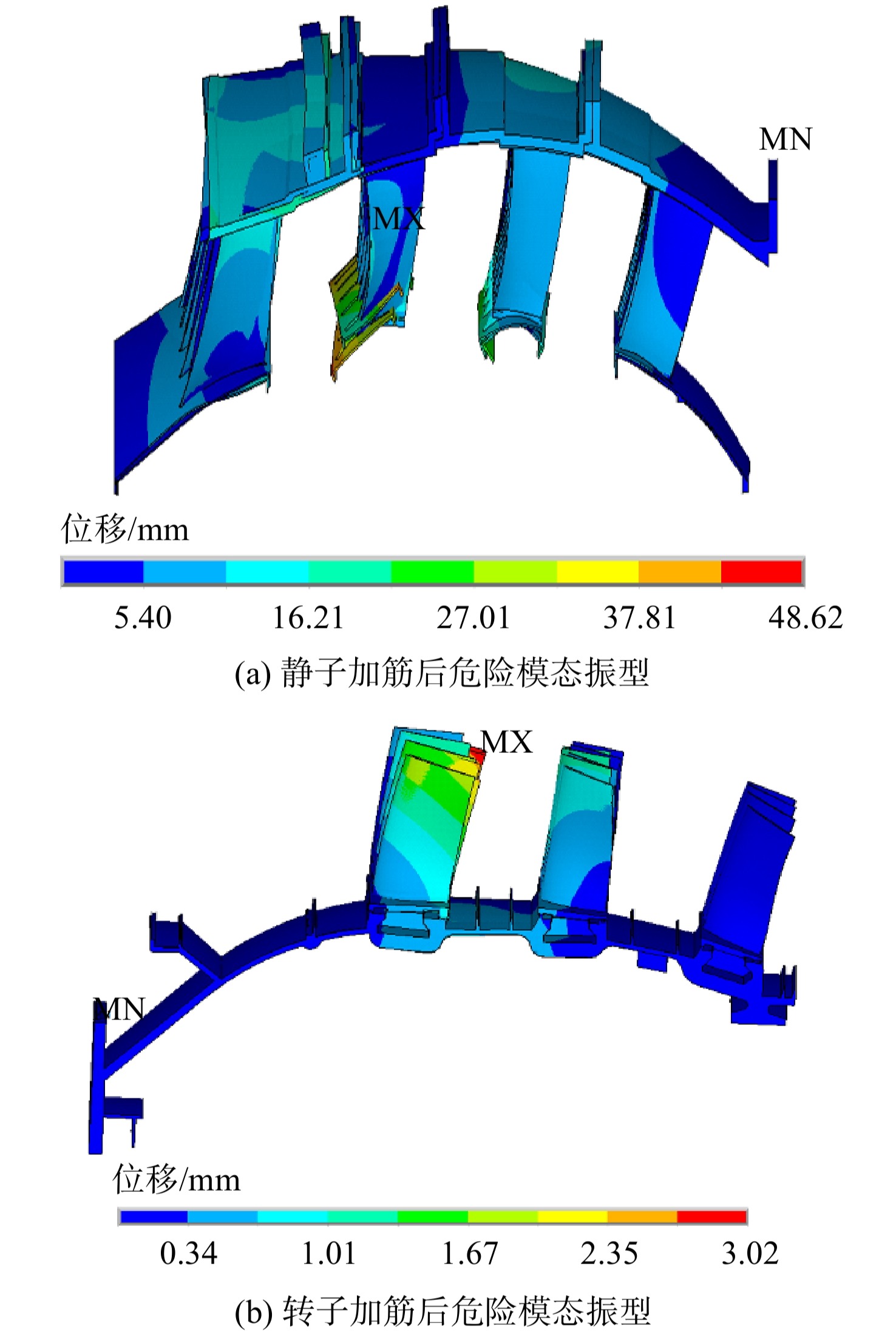

為了解決轉子葉片/葉鼓系統與靜子在模態頻率接近且具有相同節徑數時可能發生的流致轉靜子耦合振動問題🎫🏂🏽,提出了一種基於位移與應變能密度分布的正向加筋調頻設計方法,為結構調頻設計提供了理論依據🧑🏿🦳🥐。該方法適用於有限元模型🈚️🕵️♀️,且通過一次模態計算即可初步判斷加筋區域,顯著縮短設計周期。以提高安全工作裕度為目標,使用該方法對某型發動機增壓級轉/靜子進行加筋調頻設計,並探究了加強筋的結構參數對轉/靜子模態特性的影響。通過加筋設計,該型增壓級轉/靜子危險模態下的共振裕度從3.47%提高到10.56%🥌。該方法具有良好的通用性,同樣適用於其他型號發動機的結構加筋調頻設計🤾🏽♂️。

航空發動機初步設計階段榫接結構前置判別方法

董少靜, 方宇凡, 胡文通, 申秀麗

doi:10.13224/j.cnki.jasp.20220356

2022, 37(11):2362-2375

摘要

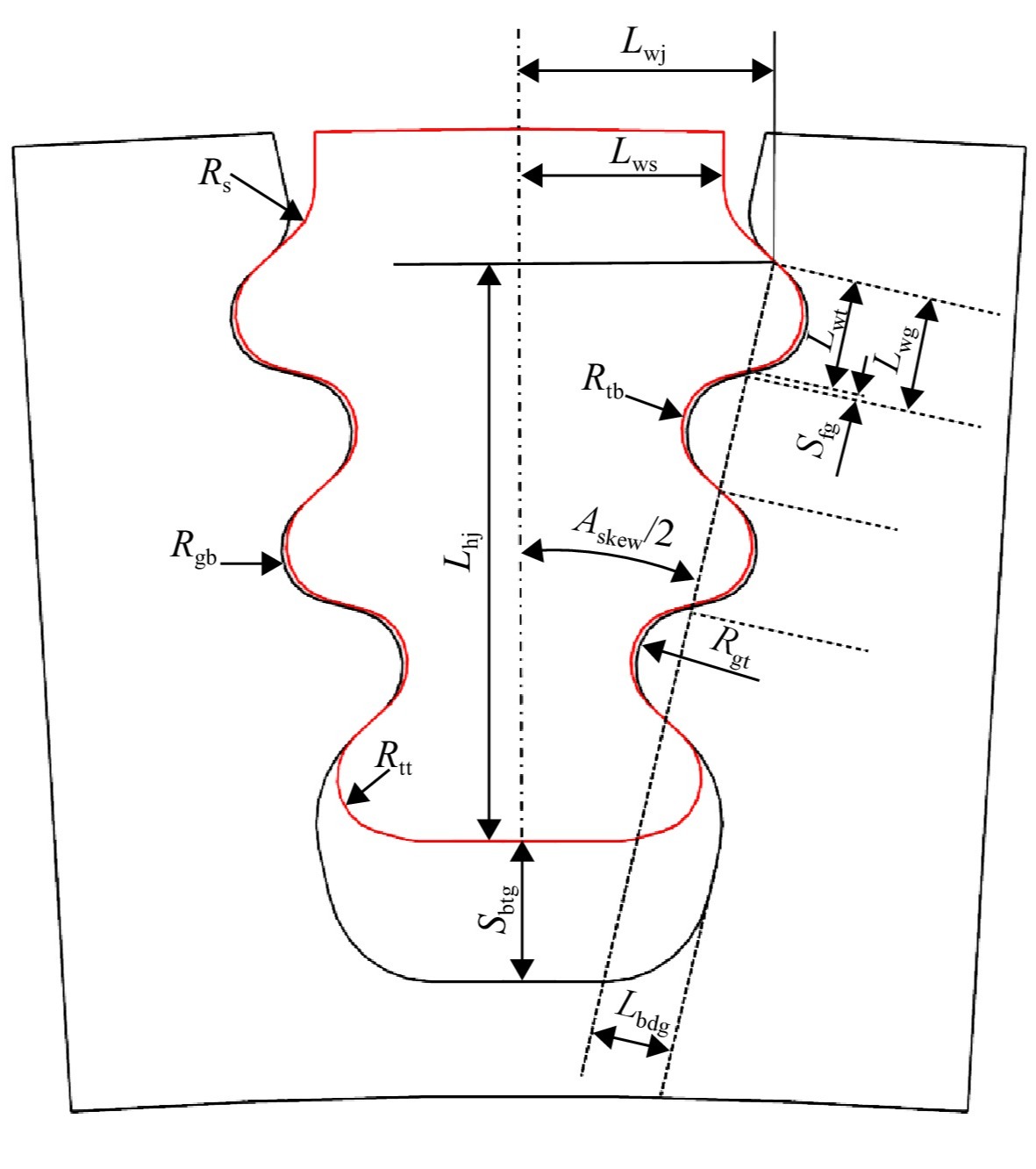

摘要

為適應自約束參數化建模方法所導致的非正交參數取值範圍,提出了將傳統正交設計空間的抽樣點映射到非正交空間的映射方法🧖🏽♀️。構建了基於機器學習邏輯回歸的可行域邊界識別方法😕👩❤️👩,對樣本空間響應是否滿足相關準則進行判斷。將此方法應用於某高壓渦輪二齒和三齒榫接結構,發現某發動機初步設計方案會導致在詳細設計階段無法獲得滿足設計要求的榫接結構,需將榫接結構參數前置至初步設計階段🙂↔️,與上級參數共同設計🚍,防止其在詳細設計階段成為設計難點。通過邊界識別方法發現,轉速降低為15 575 r/min或輪盤外徑降低為303 mm時可以設計出二齒榫接結構;轉速降低為15 584 r/min或輪盤外徑降低為301 mm時可以設計出三齒榫接結構。該方法可以作為發動機初步設計階段各學科之間的一個迭代反饋信息,在發動機其他細節結構設計上具有推廣性。

孔間非均勻應力影響下的帶孔薄板破壞行為

石多奇, 張恒斌, 李振磊, 董成利, 楊曉光

doi:10.13224/j.cnki.jasp.20220190

2022, 37(11):2353-2361

摘要

摘要

針對燃氣渦輪發動機中帶密布孔薄壁結構特征引起的疲勞-蠕變開裂問題👈,設計了帶單孔❤️🔥、雙孔的DZ125薄壁平板試樣,開展了850 ℃、應力比為0.1的高溫疲勞-蠕變試驗研究。基於雙孔薄板的彈塑性有限元分析結果,確定兩孔之間的應力最大路徑為關鍵區域,定義了描述多孔平板復雜應力狀態的孔間等效應力。有限元分析和試驗結果表明:孔間非均勻應力是決定多孔平板循環壽命的關鍵因素,循環壽命隨孔間等效應力的增加而減小🤵🏼♂️;沿加載方向的拉伸應力是帶孔薄板疲勞-蠕變破壞的主導應力🔪,裂紋起源於邊緣孔高應力區🤒。距徑比在臨界值4.22左右,等效應力變化較大,在設計時應將距徑比控製在該臨界值以上。

-

1

The role of mechanoreceptors in acupuncture

Medicine in Novel Technology and Devices2023,21(3)

-

2

MV-mediated biomineralization mechanisms and treatments of biomineralized dis...

Medicine in Novel Technology and Devices2023🦿,21(3)

-

3

SR-AFU: super-resolution network using adaptive frequency component upsamplin...

Frontiers of Computer Science2023,21(3)

-

4

Unsupervised statistical text simplification using pre-trained language model...

Frontiers of Computer Science2023,21(3)

-

5

推力矢量型V/STOL飛行器動態過渡過程的操縱策略優化

航空動力學報2023,21(3)

-

6

耦合傳熱下激波對超聲速氣膜冷卻影響

航空動力學報2023🍠,21(3)

-

意昂3注册學報

-

意昂3注册學報(社會科學版)

-

復合材料學報

-

集成電路與嵌入式系統

-

航空學報

-

Chinese Journal of Aeronautics

-

航空動力學報

-

Frontiers of Computer Science

-

Propulsion and Power Research

-

Medicine in Novel Technology and Devices

-

Digital Twin

-

Electromagnetics Science and Technology

-

Congnitive Semantics

-

The Journal of the Air Transport Research Society

-

航空知識

-

問天少年

-

Chain

-

Virtual Reality & Intelligent Hardware

-

International Journal of Modeling Simulation and Scientific Computing

-

International Journal of Service and Computing Oriented Manufacturing

-

Mathematics in computer science

-

Atlantis Highlights in Engineering

-

Mathematical Blosciences and Engineering

-

Materials LAB

-

Guidance Navication and Control

-

Visual Computing for Industry Biomedicine and Art

-

圖學學報